Wartung

Einfetten der Maschine

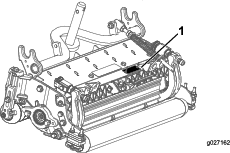

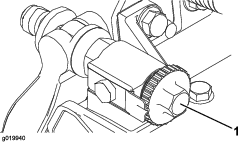

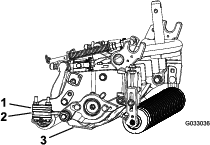

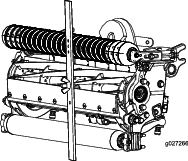

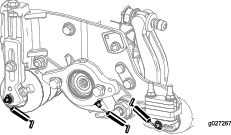

Fetten Sie die fünf Schmiernippel an jeder Schneideinheit (Bild 22) regelmäßig mit Nr. 2 Schmierfett auf Lithiumbasis ein.

Die Frontrolle und Heckrolle haben zwei Schmierstellen und die Spindelmotorwelle hat eine Schmierstelle.

Note: Fetten Sie die Schneideinheiten sofort nach dem Waschen ein, damit noch verbleibendes Wasser aus den Lagern entfernt wird. Auf diese Weise erhöht sich die Lebensdauer der Lager.

-

Wischen Sie jeden Schmiernippel mit einem sauberen Lappen ab.

-

Tragen Sie Schmiermittel auf, bis sauberes Schmiermittel aus den Dichtungen der Rolle und dem Überdruckventil des Lagers austritt.

-

Entfernen Sie überschüssiges Fett mit einem Tuch.

Hinterschleifen der Spindel

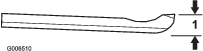

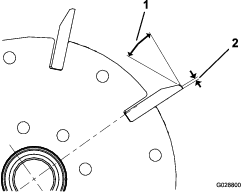

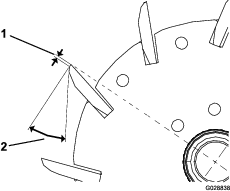

Die Spindel hat eine Kante von 1,3 mm bis 1,5 mm und einen Hinterschliff von 30 Grad.

Wenn die Kante breiter als 3 mm ist, führen Sie folgende Schritte aus:

-

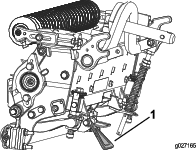

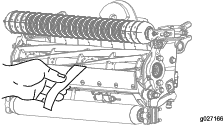

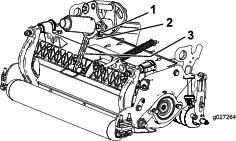

Tragen Sie einen Nachschliff von 30 Grad auf alle Messerspindeln auf, bis die Kante 1,3 mm breit ist (Bild 23 und Bild 24).

-

Fräsen Sie die Spindeln, um einen Spindelauslauf von <0,025 mm zu erzielen.

Note: Dies verursacht eine geringe Zunahme der Kante.

Note: Um die Kante der Spindel und des Untermessers länger scharf zu halten, prüfen Sie nach dem Fräsen der Spindel und/oder des Untermessers nach dem Mähen von zwei Fairways den Kontakt zwischen Spindel und Untermesser erneut, da alle Grate entfernt sind und dies zu einem falschen Abstand zwischen Spindel und Untermesser führen kann; dies beschleunigt die Abnutzung.

Warten des Untermessers

Die Wartungslimits für das Untermesser werden in der folgenden Tabelle aufgeführt.

Important: Wenn Sie die Schneideinheit mit einem Untermesser einsetzen, das unter dem Wartungslimit liegt, erhalten Sie ggf. ein schlechtes Schnittbild, und das Untermesser hat bei Aufprallungen eine geringere strukturelle Integrität.

| Tabelle für das Untermesserwartungslimit | ||||

| Untermesser | Bestellnummer | Höhe der Untermesserlippe* | Wartungslimit* | SchleifwinkelWinkel oben, vorne |

| Niedrige Schnitthöhe (optional) | 121-3167 (46 cm)110-4084 (56 cm) | 5,6 mm | 4,8 mm | 10/5 Grad |

| EdgeMax® niedrige Schnitthöhe (Modell 03485)(Modell 03487) | 137-0830 (46 cm)137-0832 (56 cm) | 5,6 mm | 4,8 mm | 10/5 Grad |

| Erweiterte niedrige Schnitthöhe (optional) | 120-1640 (56 cm) | 5,6 mm | 4,8 mm | 10/10 Grad |

| Erweiterte EdgeMax® niedrige Schnitthöhe (optional) | 119-4280 (56 cm) | 5,6 mm | 4,8 mm | 10/10 Grad |

| EdgeMax® (Modell 03484)(Modell 03486) | 137-0831 (46 cm)137-0833 (56 cm) | 6,9 mm | 4,8 mm | 10/5 Grad |

| Standard (optional) | 121-3166 (46 cm)108-9096 (56 cm) | 6,9 mm | 4,8 mm | 10/5 Grad |

| Heavy-Duty (optional) | 110-4074 (56 cm) | 9,3 mm | 4,8 mm | 10/5 Grad |

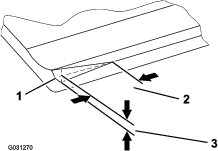

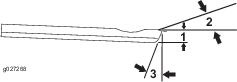

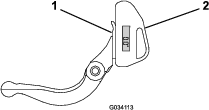

Empfohlene Schleifwinkel für das Untermesser oben und vorne (Bild 25)

Note: Alle Werte für das Untermesserwartungslimit beziehen sich auf die Unterseite des Untermessers (Bild 26)

Prüfen der oberen Schleifneigung

Die Neigung, den Sie zum Schleifen der Untermesser verwenden, spielt eine große Rolle.

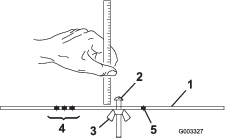

Prüfen Sie mit dem Neigungsmesser (Toro Bestellnummer 131-6828) und der Neigungsmesserbefestigung (Toro Bestellnummer 131-6829) die von der Schleifmaschine erstellte Neigung und korrigieren Sie dann mögliche Ungenauigkeiten der Schleifmaschine.

-

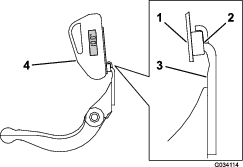

Positionieren Sie den Neigungsmesser an der Unterseite des Untermessers, wie in Bild 27 abgebildet.

-

Drücken Sie die Taste Alt Zero“ auf dem Neigungsmesser.

-

Legen Sie die Neigungsmesserbefestigung an die Kante des Untermessers, sodass die Kante des Magnets bündig mit der Kante des Untermessers ist (Bild 28).

Note: Die digitale Anzeige sollte in diesem Schritt von der gleichen Seite wie in Schritt 1 sichtbar sein.

-

Legen Sie den Neigungsmesser auf die Befestigung, wie in Bild 28 abgebildet.

Note: Dies ist die Neigung, die die Schleifmaschine erstellt; sie sollte innerhalb von 2 Grad der empfohlenen oberen Schleifneigung sein.

Warten des Untermesserträgers

Entfernen des Untermesserträgers

-

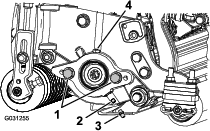

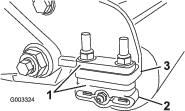

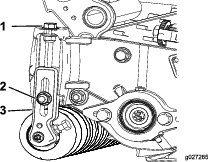

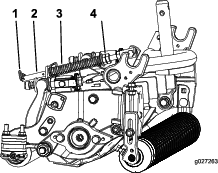

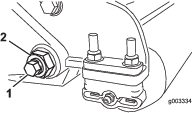

Drehen Sie die Einstellschrauben des Untermesserträgers nach links, um den Abstand zwischen Untermesser und Spindel zu vergrößern (Bild 29).

-

Drehen Sie die Federspannungsmutter so weit hinaus, bis die Scheibe nicht mehr gegen den Untermesserträger angespannt ist (Bild 29).

-

Lösen Sie an jeder Seite der Maschine die Sicherungsmutter, mit der die Schraube des Untermesserträgers befestigt ist (Bild 30).

-

Nehmen Sie jede Schraube des Untermesserträgers ab, damit der Untermesserträger nach unten gezogen und von der Maschine entfernt werden kann (Bild 30).

Note: Bewahren Sie die zwei Nylonscheiben und die Scheibe aus gestanzten Stahl an jedem Ende des Untermesserträgers auf (Bild 31).

Montieren des Untermesserträgers

-

Montieren Sie den Untermesserträger. Positionieren Sie die Befestigungsohren zwischen der Druckscheibe und dem Einsteller für den Untermesserträger.

-

Befestigen Sie den Untermesserträger mit den Untermesserträgerschrauben (Muttern an den Schrauben) und den sechs Scheiben an jeder Seitenplatte.

Note: Legen Sie eine Nylonscheibe auf jede Seite des Seitenplattenansatzes. Legen Sie eine Stahlscheibe außen auf jede Nylonscheibe (Bild 31).

-

Ziehen Sie die Schrauben des Untermesserträgers mit 37-45 N·m an.

Note: Ziehen Sie die Sicherungsmuttern an, bis sich die Stahlscheibe außen nicht mehr dreht und kein Spiel am Ende vorhanden ist, ziehen Sie sie jedoch nicht zu stark an oder verbiegen die Seitenplatten. Die Scheiben innen können einen Abstand aufweisen.

-

Ziehen Sie die Federspannungsmutter an, bis die Feder zusammengedrückt ist, drehen Sie sie dann um eine halbe Umdrehung heraus (Bild 32).

Warten der HD-DPAs (Dual Point Adjuster)

-

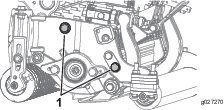

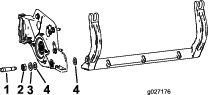

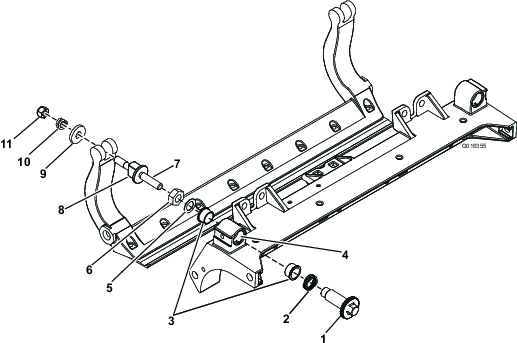

Entfernen Sie alle Teile, siehe Installationsanleitung für das HD-DPA-Kit, Modellnr. 120-7230, und Bild 33.

-

Tragen Sie ein Gleitmittel innen im Büchsenbereich am mittleren Schneideinheitrahmen auf (Bild 33).

-

Fluchten Sie die Keile an den Flanschbüchsen mit den Schlitzen im Rahmen aus und setzen Sie die Büchsen ein (Bild 33).

-

Legen Sie eine Wellenscheibe auf die Einstellerwelle und schieben Sie die Einstellerwelle auf die Flanschbüchsen im Rahmen der Schneideinheit (Bild 33).

-

Befestigen Sie die Einstellerwelle mit einer Flachscheibe und einer Sicherungsmutter (Bild 33). Ziehen Sie die Sicherungsmutter mit 20-27 N·m an.

Note: Die Einstellerwelle des Untermesserträgers hat ein Linksgewinde.

-

Tragen Sie ein Gleitmittel auf das Gewinde der Einstellschraube für den Untermesserträger auf, die in die Einstellerwelle passt. Schrauben Sie die Einstellschraube für den Untermesserträger in die Einstellerwelle.

-

Befestigen Sie die gehärtete Scheibe, Feder und Federspannungsmutter lose auf der Einstellerschraube.

-

Montieren Sie den Untermesserträger. Positionieren Sie die Befestigungsohren zwischen der Druckscheibe und dem Einsteller für den Untermesserträger.

-

Befestigen Sie den Untermesserträger mit den Untermesserträgerschrauben (Muttern an den Schrauben) und den sechs Scheiben wie folgt an jeder Seitenplatte:

-

Legen Sie eine Nylonscheibe auf jede Seite des Seitenplattenansatzes.

-

Legen Sie eine Stahlscheibe außen auf jede Nylonscheibe (Bild 33).

-

Ziehen Sie die Schrauben des Untermesserträgers mit 37-45 N·m an.

-

Ziehen Sie die Sicherungsmuttern an, bis sich die Stahlscheibe außen nicht mehr dreht und kein Spiel am Ende vorhanden ist, ziehen Sie jedoch nicht zu stark an oder verbiegen Sie die Seitenplatten.

Note: Die Scheiben innen können einen Abstand aufweisen (Bild 31).

-

-

Ziehen Sie die Mutter an jedem Untermesserträgereinsteller an, bis die Druckfeder ganz zusammengedrückt ist, lösen Sie die Mutter dann um eine halbe Umdrehung (Bild 32).

-

Wiederholen Sie die Schritte an der anderen Seite der Schneideinheit.

-

Stellen Sie das Untermesser richtig zur Spindel ein.

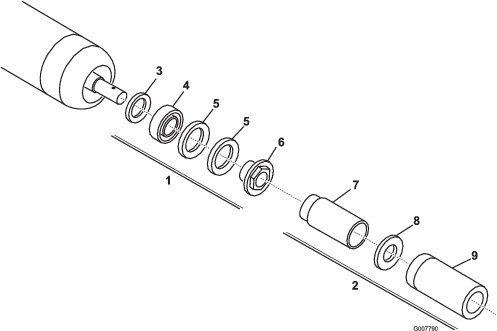

Warten der Rolle

Für das Warten der Rolle sind ein Kit zum Überholen der Rolle und ein Werkzeugkasten (Bild 34) erhältlich. Das Kit zum Überholen der Rolle enthält alle Lager, Lagermuttern, inneren und äußeren Dichtungen, die für eine Überholung der Rolle benötigt werden.Der Werkzeugkasten zum Überholen der Rolle enthält alle Werkzeuge und die Installationsanweisungen, die für eine Überholung der Rollen mit dem Kit zum Überholen der Rollen benötigt werden. Weitere Informationen finden Sie im Ersatzteilkatalog oder wenden Sie sich an den Vertragshändler.