保守

推奨される定期整備作業

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 8 時間 |

|

| 使用するごとまたは毎日 |

|

| 50運転時間ごと |

|

| 100運転時間ごと |

|

| 250運転時間ごと |

|

| 500運転時間ごと |

|

| 長期保管前 |

|

| 1年ごと |

|

保守作業時の安全確保

-

調整、清掃、整備、車両を離れる前などには以下を行ってください:

-

平らな場所に駐車する。

-

スロットルスイッチを低速アイドル位置にセットする。

-

PTOを切る。

-

走行ペダルがニュートラルになっていることを確認する。

-

駐車ブレーキを掛ける。

-

トラクションユニットのエンジンを止め、キーを抜き取ってください。

-

すべての動作が停止するのを待つ。

-

保守作業は、各部が十分冷えてから行う。

-

-

このマニュアルに記載されている以外の保守整備作業は行わないでください。大がかりな修理が必要になった時や補助が必要な時は、Toro 正規代理店にご相談ください。

-

ボルト、ナット、ねじ類は十分に締めつけ、常に機械全体の安全を心掛けてください。

-

可能な限り、エンジンを回転させながらの整備はしないでください。可動部に近づかないでください。

-

車両のエンジンを作動させたままでチェーンの張りの点検や調整をしないでください。

-

機器類を取り外すとき、スプリングなどの力が掛かっている場合があります。取り外しには十分注意してください。

-

機体の下で作業をするときには、機体をブロックや格納保管用スタンドで確実に支えてください。油圧昇降装置だけでエアレータを支えて整備を行うことは絶対にしないでください。

-

タインの取り付けボルトやナットが所定のトルクで締め付けられているか、毎回点検してください。

-

エアレータの整備作業終了後は、必ずすべてのガード類を正しく取り付け、フードを確実に閉めてください。

-

機械の性能を完全に引き出し、かつ安全にお使いいただくために、交換部品は純正品をお使いください。他社の部品を御使用になると危険な場合があり、製品保証を受けられなくなる場合がありますのでおやめください。

機体のジャッキアップ

注意

この保持を怠ると、機体が動いたり落下する危険があり、重大な人身事故になるおそれがある。

-

まず機体を、コンクリートなどのしっかりした床の上に駐車する。必ずトラクションユニットのタイヤの点検を行う。

-

ジャッキアップ前に、吊上げの邪魔になったり整備作業にに不要なアタッチメントなどは全て外す。

-

アタッチメントを交換する場合など機体を浮かせる必要があるときには、適切なブロック、ホイスト、ジャッキなどを使用すること。

-

必要に応じ、ジャッキスタンドや安全ラッチなどを利用して機体を確実に支える。

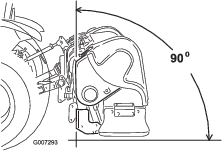

Note: 可能であれば、ホイストで機体後部を持ち上げてください。その場合、コアリングヘッドのベアリングハウジングについているアイを吊上げポイントとして利用します(図 26)。

ベアリングとブッシュのグリスアップ

| 整備間隔 | 整備手順 |

|---|---|

| 50運転時間ごと |

|

マシンに使用されているベアリングの多くは密封タイプで、ベアリングの寿命が到来するまで特別な整備や潤滑は不要です。従って保守作業が非常に楽であり、また、グリスでターフを汚すようなことも少なくなっています。

定期的なグリスアップが必要な個所は以下の通りです: SAE 高温高圧用(EP)汎用グリスまたは SAE 汎用リチウム系グリスを使用してください。

グリスポイント:

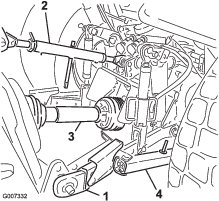

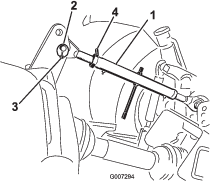

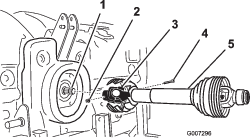

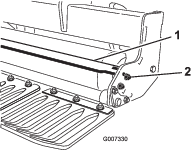

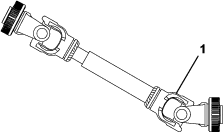

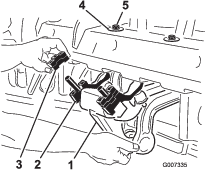

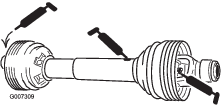

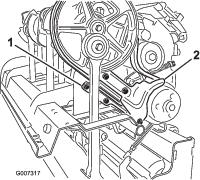

PTO の駆動シャフト(3 ヶ所)(図 27)

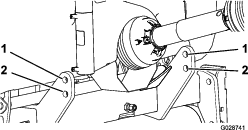

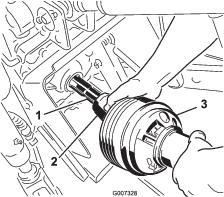

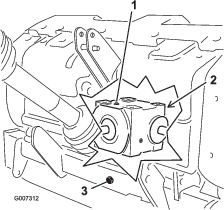

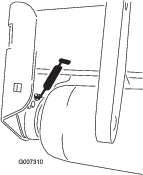

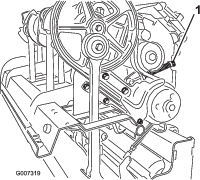

ローラベアリング (プロコア 864: 2個; プロコア 1298: 4個) (図 28)

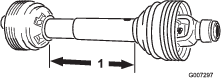

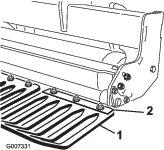

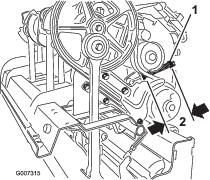

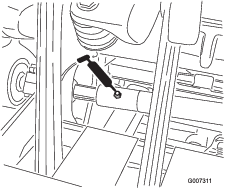

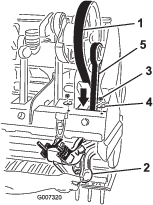

駆動シャフトのベアリング (プロコア 864: 1個; プロコア 1298: 2個) (図 29)

Important: ベアリングが、材質上の欠陥や製造上の瑕疵のために破損することはめったにありません。破損原因のうちで最も多いのは、水やホコリが保護シールを通り越えて内部に侵入することです。グリスアップの必要なベアリングでは、定期的にグリスを注入することで、内部に侵入した異物を外へ押し出していますから、定期的な整備が非常に大切です。密封式のベアリングは、製造時に特殊なグリスを封入し、強力なシールによって内部を保護しています。

密封式のベアリングは、短期的には何の整備も必要ないので保守作業が軽減され、また、グリスが落ちてターフを汚すというような事故がありません。これにより、通常整備の必要性をへらし、また、ターフを汚損する恐れも減らしています。定期的にベアリングとその密封状態を点検することでダウンタイムを減らすことができます。ベアリングはシーズンごとに点検し、破損を発見したら新しいものに交換してください。ベアリングが高温になっていないこと、異音を発生しないこと、異常な振動をしないこと、錆がにじみ出てこないこと;滑らかに回転することを確認してください。

ベアリングは消耗部品です。また、使用環境から様々なストレス(砂、農薬、水、衝撃など)を受けますから、 整備の良し悪しによって寿命が大きく変わります。素材または製造上の不良によるベアリングの破損以外は保証の対象にはなりません。

Note: ベアリングの寿命は、洗浄手順により長くも短くもなります。機械各部が高温のときに水をかけないこと、また、高圧の水をベアリングに直接当てないことが非常に重要です。新しいベアリングの取り付け直後にシール部から少量のグリスが漏れ出してくるのは異常ではありません。染み出してきたグリスは黒色に変色しますが、これはゴミが混じるからであり、高熱による変色ではありません。最初の 8 運転時間が終了した時点で、染み出ているグリスをふき取ることをお奨めします。シールの周囲部分は常時ぬれているように見えます。これも通常範囲のことであり、シールリップが常時潤滑されている証拠です。コアリングヘッドのベアリングは 500 運転時間ごとに交換してください。この作業に必要なベアリングをセットにまとめたベアリング整備キットを販売しています。

ギアボックスの潤滑油の点検

ギアボックスの潤滑油の交換

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 8 時間 |

|

| 250運転時間ごと |

|

ギアボックスには 80W–90 ギアオイルまたは同等品を使用します。

-

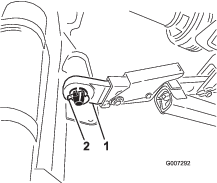

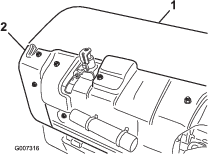

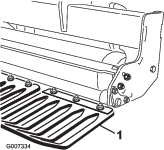

内部に異物が侵入しないよう、ドレンキャップと補給プラグの周囲をきれいに拭く (図 30)。

-

オイルが抜けやすいように補給プラグを外す。

-

ドレンチューブの下に廃油受け容器を置いてドレンキャップを外す。

Note: 気温が低くオイル粘度が高い場合には、オイルが抜けるのに時間が掛かります(最大30分程度)。

-

オイルが完全に抜けたら、ドレンキャップを元通りに取り付ける。

-

ギアボックスに高品質の 80W-90 ギアオイルを入れる。

-

補給プラグを取り付ける。

-

オイルの量を点検する。

コアリング・ヘッドのボルトのトルクの点検

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 8 時間 |

|

| 250運転時間ごと |

|

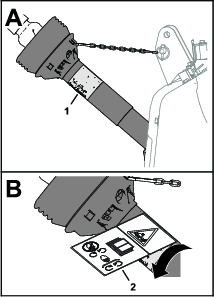

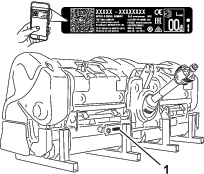

初めて機械の使用を開始してから 8 運転時間後に、コアリングヘッドの締め付け金具の点検を行い、適正な締め付けトルクが維持されていることを確認してください。適正トルク値は、コアリングヘッドに貼付されている図のようなステッカーに表示してあります。

ベルトの点検

| 整備間隔 | 整備手順 |

|---|---|

| 1年ごと |

|

駆動ベルトは非常に耐久性の高い部品です。しかし、長期間にわたって使用するうちに紫外線やオゾン、薬剤などに触れて劣化が進んだり傷んだり(割れなど)する可能性があります。

劣化を早期に発見するために、1 年に 1 度はベルトの点検を行ってください。

ベルトの張りの調整

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

機械を正しく動作させ、無用の磨耗を防止するために、走行ポンプのベルトを正しく調整してください。

駆動ベルトの交換

Note: 駆動ベルトの交換は、外側ストンパアームを外さずに行うことができます。

ベルトの取り外し

-

後コアリングヘッドカバーを外す (図 35)。

-

プーリのシールドを固定しているボルトを外してシールドを外す(図 35)。

-

ダートシールドと下ベルトシールドを固定している締結具を外す (図 36)。ダートシールドと下ベルトシールドを外す。

-

スプリングリテーナ (図 37) を固定しているロックナットをゆるめてリテーナを回してアイドラスプリングの押圧力をなくす。

注意

スプリングには張力が掛かっているから、調整や取り外しは慎重に行うこと。

-

ロタリンクダンパを1番ストンパアームに固定しているロックナット(2個)とワッシャを外す (図 38)。

-

コアリングヘッドのフレームからロタリンクダンパを外す。

-

コアリングヘッドのフレームと1番ストンパアームからベルトを取り外す (図 38)。

ベルトの取り付け

-

新しい駆動ベルトを1番ストンパアームの下側からコアリングヘッドのフレームにむけて入れて取り付ける。

-

駆動ベルトをアイドラアセンブリの下を通し、駆動プーリの上に掛けて、クランクのプーリにセットしする。

-

1番ストンパアームのロタリンクダンパをコアリングヘッドのフレームまで上昇させる。ダンパのスペーサが、外す前と同じ位置に取り付けられていることを確認する。

-

先ほど取り外したワッシャとロックナット(2個)を使って、ロタリンクダンパをコアリングヘッドに固定する。

-

ベルトのアイドラプーリを取り付けて、ベルトに適切な張りが出るように調整する。

-

ダートシールドと下ベルトシールドを取り付ける。下シールドを調整してベルトとのすきまを適切に確保する。

-

プーリカバーとコアリングヘッドカバーを元通りに取り付ける。

サイドシールドの調整

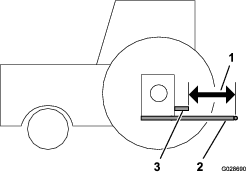

コアリングヘッドのサイドシールドは、エアレーション中の底部の高さが芝から25-38 mm程度になるように調整します。

-

サイドシールドをフレームに固定しているボルトとナットをゆるめる(図 39)。

-

シールドを上下させて高さを調整し、ナットを締めて固定する。

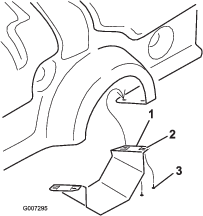

ターフガードの交換

ターフガード(図 40)が割れたり、ひどく磨耗(厚みが 6 mm 以下)した場合には全部を交換してください。ターフガードが割れていると芝を引っ掛けて損傷します。

コアリングヘッドのタイミング

マシンのコアリングヘッドは一体型のデザインで、タイミング調整などの心配が要らず、非常にスムースな動作を行います。

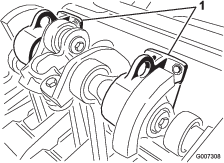

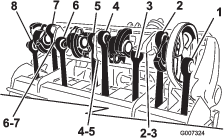

プロコア 864 (図 41)

クランクアームはベアリングハウジングを通じてペアにまとめられており(アーム位置1-2, 3-4, 5-6, 7-8)、それぞれが180°ずつずれたタイミングで動作します。隣り合うペア同士は、遅い方のペアが 120° ずれるように構成されています。隣り合うペア同士の間(カップリング位置 2-3, 4-5, 6-7)には、すべて同じ規格の鋳鉄製のカップリングが使用されていますまた、カウンタウェイトを第1ポジションと第8ポジションに配置して、作業中の振動をさらに低減しています。

Note: プロコア 864 では、クランクアームに鋳込んである番号と、ベアリングハウジングについているインジケータマークとは 一致しません。

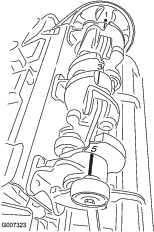

プロコア 1298 (図 42)

このマシンは、それぞれが6本のアームを持つ2台のコアリングヘッドから構成されています。コアリングヘッドのタイミングは相互に独立しています。タイミングマークは、クランクアームに鋳込んである番号と、ベアリングハウジングのマークですので簡単にわかります。アーム番号は駆動プーリ側から1番~と数えます。

トラクションユニットとの切り離し

Important: PTO シャフトのマニュアルに記載されている注意事項や使用要領をよくお読みください。

-

トラクションユニットとマシンを平らな場所に駐車し、PTO を解除し、駐車ブレーキを掛け、エンジンを停止し、キーを抜き取り、可動部が完全に停止したのを確認して運転席を離れる

-

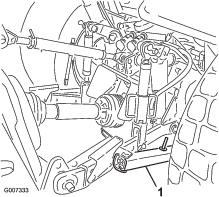

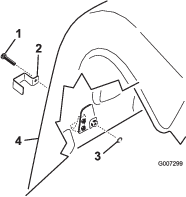

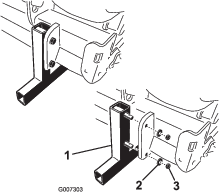

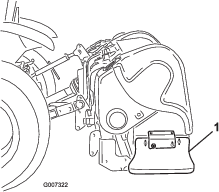

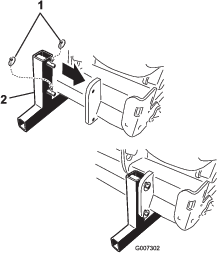

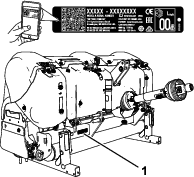

格納保管スタンドを取り付けて、リンチピンで固定する (図 43)。

Note: マシンが納入された時の出荷用パレットに載せて格納保管するとよいでしょう。

-

保管用スタンドが床につくまでゆっくりとエアレータを降下させる。

-

上調整リンクのロックナットをゆるめてリンクを回してマシンとトラクションユニットの間のテンションをなくす。

-

センタリンクをブラケットに固定しているリンチピンと上リンクピンを外す。リンチピンと上リンクピンはマシンと共に保管する。

-

トラクションユニットから安全シールドチェーンを外す(CE向けのみ)。

-

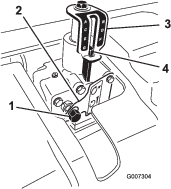

ロックカラーを後ろに引いて PTO 駆動シャフトをトラクションユニットの PTO 出力シャフトから外す。

-

PTOシャフトを戻して、トラクションユニットから外す。

-

PTO についている固定ひもで、PTO 駆動シャフトを PTO シールドに固定する;駆動シャフトが床に接触しないようにする(図 44)。

-

ヒッチピンについているリンチピンを外し、下リンクアームを外す。

外したリンチピンはマシンと共に保管する。

のついている遵守事項は必ずお守りください

「注意」、「警告」、および「危険」 の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。

のついている遵守事項は必ずお守りください

「注意」、「警告」、および「危険」 の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。