保守

Note: 前後左右は運転位置からみた方向です。

保守作業時の安全確保

-

運転席を離れる前に:

-

平らな場所に駐車する。

-

エンジンを停止する。

-

駐車ブレーキを掛ける。

-

エンジンを止め、(キーのある機種では)キーを抜き取る。

-

全ての動きが停止するのを待つ。

-

-

保守作業は、各部が十分冷えてから行う。

-

このマニュアルに記載されている以外の保守整備作業は行わないでください。大がかりな修理が必要になった時や補助が必要な時は、Toro 正規代理店にご相談ください。

-

可能な限り、エンジンを回転させながらの整備はしないでください。可動部に近づかないでください。

-

車両のエンジンを作動させたままでチェーンの張りの点検や調整をしないでください。

-

機器類を取り外すとき、スプリングなどの力が掛かっている場合があります。取り外しには十分注意してください。

-

機体の下で作業する場合には、必ずジャッキスタンドで機体を確実に支えてください。

-

整備や調整が終わったら、必ず全部のガード類を正しく取り付けてください。

-

マシン各部が良好な状態にあり、ボルトナット類が十分にしまっているか常に点検してください。

-

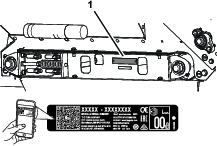

擦り切れたり破損したりしたステッカーは貼り替えてください。

-

機械の性能を完全に引き出し、かつ安全にお使いいただくために、交換部品は純正品をお使いください。他社の部品を御使用になると危険な場合があり、製品保証を受けられなくなる場合がありますのでおやめください。

推奨される定期整備作業

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 1 時間 |

|

| 使用開始後最初の 10 時間 |

|

| 使用するごとまたは毎日 |

|

| 40運転時間ごと |

|

| 200運転時間ごと |

|

| 800運転時間ごと |

|

| 1000運転時間ごと |

|

| 2000運転時間ごと |

|

整備前に行う作業

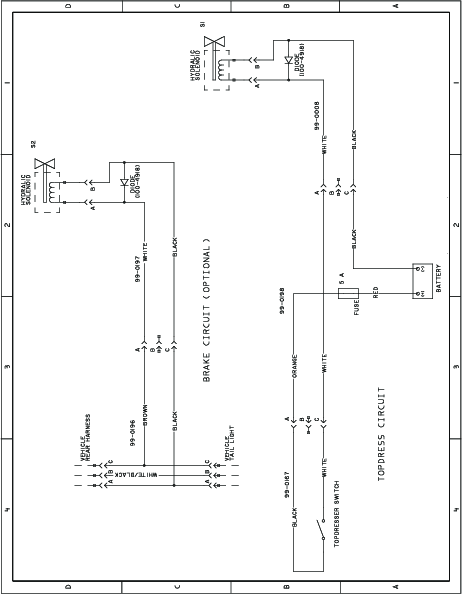

保守整備作業の準備

-

トップドレッサのハンドコントロールスイッチを OFF にする。

-

平らな場所に駐車する。

-

トラクションユニットの駐車ブレーキを掛け、エンジンを停止し、キーを抜き取り、機械の動きが完全に停止したのを確認して運転席を降りる。

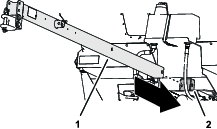

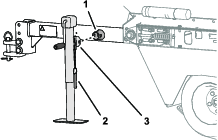

車体をジャッキで持ち上げる場合

-

ホッパーを空にする。

-

ステップ保守整備作業の準備の手順を行う。

-

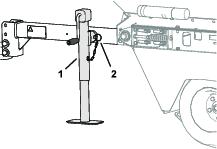

スキッドにジャッキを当ててジャッキアップする。

-

機体をジャッキスタンドで支える。

-

車輪に対して作業を行う場合は車輪を上または下にずらせばホイールボルトに手が届くようになる。

Important: 車輪を外した場合には、再取り付け時にホイールボルトをホイールボルトのトルク締めに示されている値にトルク締めしてください。 トルク値が適切でないと、車輪の脱落などの恐れがあります。

潤滑

グリスの仕様

No. 2 リチウム系グリス

ベアリングとブッシュのグリスアップ

| 整備間隔 | 整備手順 |

|---|---|

| 200運転時間ごと |

|

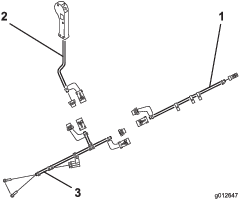

-

ステップ保守整備作業の準備の手順を行う。

-

グリスフィッティング表に掲載されている部分に所定のグリスを注入する。

| 場所 | 数量 |

|---|---|

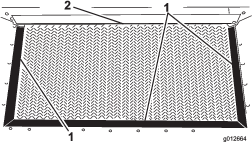

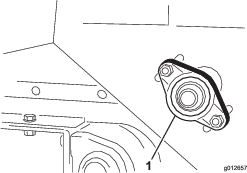

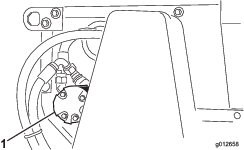

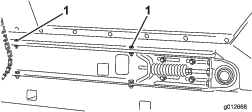

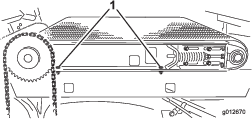

| ローラシャフトベアリング(図 15) | 4 |

| ブラシシャフトベアリング(図 15) | 1 |

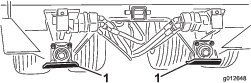

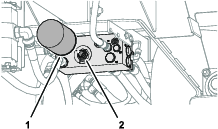

| ピボットベアリング(図 16) | 4 |

| ホイールベアリング(図 16) | 4 |

Important: ベアリングとハウジングの間からわずかにグリスが漏れる程度に注入してください。グリスの量が多すぎるとオーバーヒートを起こしたりシールが劣化する可能性があります。

Note: 駆動チェーンは、錆びて動きが固くなったのでない限り原則として潤滑しません。錆びついて動きが固くなった場合にのみ、 ドライタイプの潤滑剤を軽く塗布してください。大量に吹き拭けると、砂やどが付着して摩耗を進める原因となります。

走行系統の整備

タイヤ空気圧を点検する

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

-

ステップ保守整備作業の準備の手順を行う。

-

タイヤ空気圧を点検する。

1.38-2.07 bar(1.4-2.1 kg/cm2 = 20-30 psi)あれば適切である。

-

空気圧が 1.38-2.07 bar(1.4-2.1 kg/cm2 = 20-30 psi)の範囲にない場合には、適正値に調整する。

ホイールボルトのトルク締め

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 1 時間 |

|

| 使用開始後最初の 10 時間 |

|

| 200運転時間ごと |

|

Important: 適切なトルクを維持しないと脱輪の恐れがある。

-

ステップ保守整備作業の準備の手順を行う。

-

ホイールナット(20本)を 109-122 N·m(6.2-8.9 kg.m = 80-90 ft-lb)にトルク締めする。

ホイール駆動チェーンの張りの調整

ベルトの整備

コンベアベルトの張りの調整

コンベアベルトの交換

散布装置の準備を行う

コンベアチェーンを取り外す

スライダベッドを分解する

-

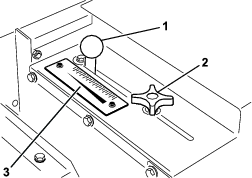

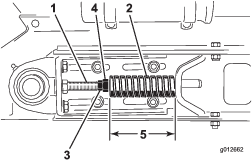

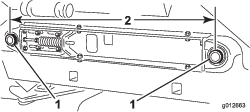

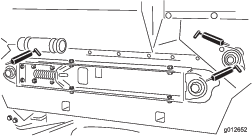

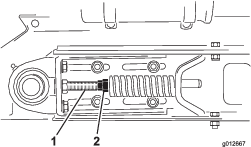

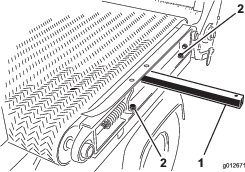

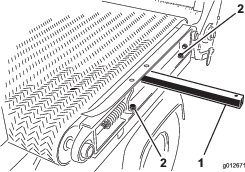

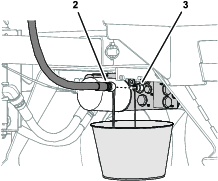

テンションロッドの前後のジャムナットをゆるめてスプリングの張りをなくす(図 25)。

-

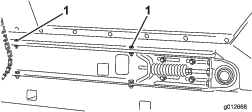

装置の左右で、スライダフレームレールにホッパーを固定しているキャップスクリュ(2本)、ワッシャ(2枚)、ロックナット(2個)を外す(図 26)。

-

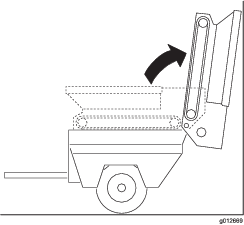

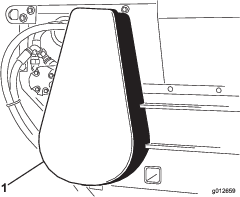

ホッパーを後方に立て掛ける(壁、柱、梯子などを利用)(図 27)。.

Important: 装置後部にホッパーを立てかけると、ブラシや油圧カップラを損傷する恐れがあります。ホッパーは必ず垂直よりも後ろに傾けて壁などにもたれさせ、不意に落ちてくることがないようにしてください(図 27)。

-

装置右側で、スライダフレームレールを右側フェンダに固定しているキャップスクリュ(2本)をゆるめる(図 28)。 スライダベッドを傾けられるように、ボルト類は十分にゆるめる。

-

装置左側で、スライダフレームレールを左側フェンダに固定しているキャップスクリュ(2本)とワッシャ(2枚)をゆるめる(図 29)。

ベルトの取り外し

ベルトを切断してローラから外す。

ベルトの取り付け

-

左側スライダフレームレールの穴に吊り上げ棒(角パイプ)などを指し込んで、フレームレールを少しだけ持ち上げる;図 29(スライダベッドを分解する)を参照。

-

各パイプとローラのできるだけ深くまでベルトを入れる。

-

各ローラとベルトの間にプラスチック製のベルトツールを入れる。

それぞれのツールがローラの外側にくるまでローラを回転させる。ツールをリブの向こう側、ベルトのセンター部へ押し込む。

-

ベルトとツールをローラに更に押し込、ベルトをローラの中央にセットする。

-

ベルトツールを外す。

-

ベルト位置を調整してベルトのリブを、各ローラのリブ用溝に嵌める。

スライダベッドを組み立てる

-

装置の左側で、スライダフレームレールを左フェンダに組み付ける(図 30);スライダベッドを分解するで取り外したキャップスクリュ(2本)とワッシャ(2枚)を使用し、キャップスクリュを締め付ける。

-

装置右側で、スライダフレームレールを右側フェンダに固定しているキャップスクリュ(2本)を締め付ける(図 31)。

-

スライダフレーム上にホッパーを注意深く降ろす;図 27(スライダベッドを分解する)を参照。.

-

装置の左右それぞれの側で、ホッパーをスライダフレームレールに固定する(図 32);スライダベッドを分解するで外したキャップスクリュ(2本9、ワッシャ(2枚)、ロックナット(2個)を使用する。

-

コンベアベルトの張りを調整する;コンベアベルトの張りの調整を参照。.

コンベアチェーンを取り付ける

-

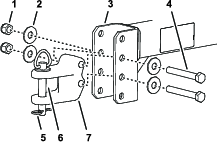

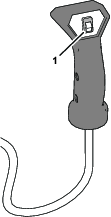

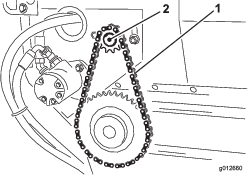

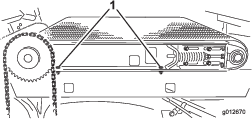

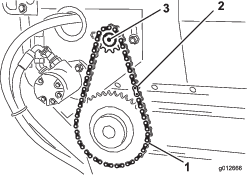

小さい方のスプロケットにチェーンを取り付け、マスターリンクでチェーンを固定する(図 33)。

-

分解時にモータ取り付けボルトをゆるめていた場合には、ここでコンベアベルトの張りを正しく調整しなおす;コンベアベルトのチェーンの張りの調整を参照。.

-

チェーンカバーを取り付ける(図 34)。

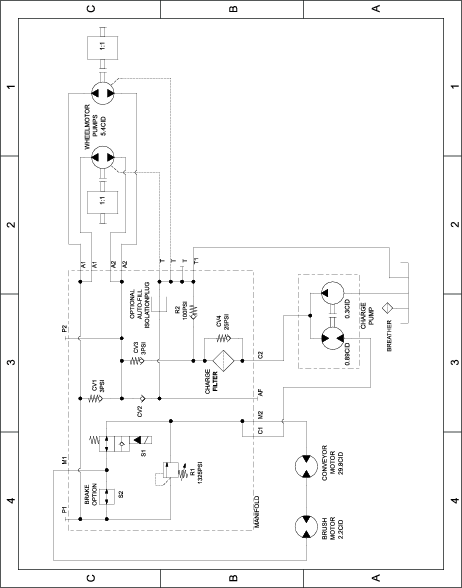

油圧系統の整備

油圧系統に関する安全確保

-

万一、油圧オイルが体内に入ったら、直ちに専門医の治療を受ける。万一、油圧オイルが体内に入った場合には、数時間以内に手術を受ける必要がある。

-

油圧装置を作動させる前に、全部のラインコネクタが適切に接続されていること、およびラインやホースの状態が良好であることを確認すること。

-

油圧のピンホールリークやノズルからは作動油が高圧で噴出しているので、絶対に手などを近づけない。

-

リークの点検には新聞紙やボール紙を使う。

-

油圧関係の整備を行う時は、内部の圧力を確実に解放する。

油圧ラインとホースの点検

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

毎日、 油圧ホースと油圧ラインを点検し、 漏れ、 折れ、 サポートのゆるみ、 磨耗や腐食があれば交換してください。修理不十分のまま運転しないでください。

油圧作動液の仕様

油圧オイル溜めに高品質の油圧オイルを満たして出荷しています。初めての運転の前に必ず油量を確認し、その後は毎日点検してください;油圧オイルの量を点検するを参照。

交換用の推奨油圧オイル:Toro PX Extended Life Hydraulic Fluid(19 リットル缶または208 リットル缶)。

Note: 推奨オイルを使用するとオイルやフィルタ交換の回数を減らすことができます。

使用可能な他のオイル:Toro PX Extended Life Hydraulic Fluidが入手できない場合は、以下に挙げる特性条件および産業規格を満たす石油系の油圧オイルを使用することができます。合成オイルは使用しないでください。オイルの専門業者と相談の上、適切なオイルを選択してください:

Note: 不適切なオイルの使用による損害については弊社は責任を持ちかねますので、品質の確かな製品をお使い下さる様お願いいたします。

| 物性: | ||

| 粘度, ASTM D445 | cSt @ 40°C 44-48 | |

| 粘性インデックス ASTM D2270 | 140 以上 | |

| 流動点, ASTM D97 | -37°C--45°C | |

| 産業規格: | Eaton Vickers 694 (I-286-S, M-2950-S/35VQ25 or M-2952-S) | |

Note: 多くの油圧オイルはほとんど無色透明であり、そのためオイル洩れの発見が遅れがちです。油圧オイル用の着色剤(20 ml 瓶)をお使いいただくと便利です。1瓶で 15-22 リットルのオイルに使用できます。パーツ番号は P/N 44-2500; ご注文は Toro 代理店へ。

Important: トロ・プレミアム合成生分解油圧作動液は、トロ社がこの製品への使用を認めた唯一の合成生分解オイルです。この生分解オイルは、トロの油圧系統に使用されているエラストマー製品に悪影響を与えないこと、また広い温度範囲で安定していることが確認されています。この生分解オイルは、通常の鉱物系油圧オイルと互換性がありますが、通常のオイルから切り替える際には、生分解性能を最大限に発揮させるために、油圧系統内部を洗浄することを強くお奨めします。この生分解オイルは、モービル代理店にて 19 リットル缶または 208 リットル缶でお求めになれます。

油圧オイルの量を点検する

油圧フィルタの交換

| 整備間隔 | 整備手順 |

|---|---|

| 800運転時間ごと |

|

| 1000運転時間ごと |

|

油圧オイルの交換

| 整備間隔 | 整備手順 |

|---|---|

| 800運転時間ごと |

|

| 2000運転時間ごと |

|

油圧オイルタンクの容量:約 9.5 リットル

Important: 油圧オイルが汚染されてしまった場合には、システム全体を洗浄する必要があります。ディストリビュータにご連絡ください。汚染されたオイルは乳液状になったり黒ずんだ色になったりします。

-

ステップ保守整備作業の準備の手順を行う。

-

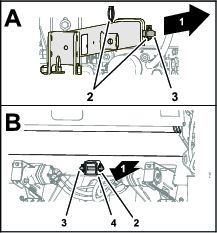

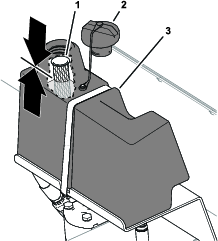

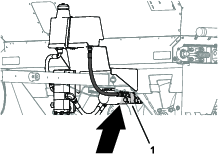

容量 9.5 リットルほどの廃油受けを油圧マニホルドの下に置く(図 37)。

-

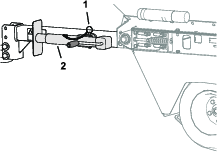

油圧マニホルドのフィッティングについている戻りホースを外し、流れ出てくるオイルをすべて回収する(図 37)。

-

戻りホースを元通りにとりつけて締め付ける(図 37)。

-

油圧オイルタンクの補給口キャップ周囲のよごれをきれいに除去してキャップを外す;図 35(油圧オイルの量を点検する)を参照。

-

所定の油圧オイルを約 9.5 リットル入れる;油圧作動液の仕様を参照。

Important: 指定された銘柄のオイル以外は使用しないでください。他のオイルを使用すると油圧機器のトラブルの原因となります。

-

オイル量を点検し、必要に応じて油圧オイルの量を点検するに示されているレベルまでオイルを補給する。

Important: 油圧オイルを入れすぎないように注意してください。

-

油圧オイルタンクのキャップを取り付ける;図 35(油圧オイルの量を点検する)を参照。

ブラシの整備

ブラシの位置と摩耗具合の点検

| 整備間隔 | 整備手順 |

|---|---|

| 40運転時間ごと |

|

目砂をきれいに散布するためには、ブラシがコンベアベルトと確実に接触し、しかもベルトの動きを邪魔しないことが必要です。この調整の点検は、ベルトとブラシとの間に硬い紙を置いて行います。

-

ブラシとベルトとの間に硬い紙などを差し入れて調整を確認する。

-

ブラシの左右で高さが同じになっているかどうか点検する。

-

ブラシの状態の点検

摩耗が激しい場合は交換する。毛先の摩耗均一でない場合には、ブラシを調整するか、ブラシの位置を調整する;ブラシの位置の調整を参照。

ブラシの位置の調整

Note: 濡れた資材を散布する場合には、ブラシがベルトの突起部分に軽くあたって資材を飛ばすように(ベルトの低くて平たい部分を強くこすらないように)ブラシを調整してください。

洗浄

車体を清掃する

-

トップドレッサを十分に洗浄する(特にホッパーの内側)。ホッパーとコンベアベルト部分に砂が一切残さないように清掃する。

-

必要に応じて水または水と刺激の少ない洗剤で車体を洗浄する。柔らかい布などを使っても構いません。

Important: 塩分を含んだ水や処理水は機体の洗浄に使用しないでください。

Important: 高圧洗浄機は使用しないでください。圧力洗浄機を使うと、電装部の損傷、ステッカー類の剥がれ、潤滑部のグリス落ちなどを起こす可能性があります。電線部および油圧部分に水を掛け過ぎないようにしてください。

のついている遵守事項は必ずお守りください

「注意」、「警告」、および「危険」 の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。

のついている遵守事項は必ずお守りください

「注意」、「警告」、および「危険」 の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。