| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

はじめに

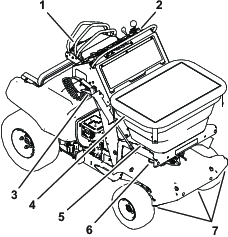

この立ち乗りスプレッダスプレーヤは、専門的訓練を受けたオペレータが住宅の敷地内や商用地において運転操作することを前提として製造されています。この製品は、住宅の芝生、スポーツフィールド、商用目的で使用される芝生に対する資材撒布や融雪剤撒布作業を行うことを主たる目的として製造されております。この機械は本来の目的から外れた使用をすると運転者本人や周囲の人間に危険な場合があります。

この説明書を読んで製品の運転方法や整備方法を十分に理解し、他人に迷惑の掛からないまた適切な方法でご使用ください。この製品を適切かつ安全に使用するのはお客様の責任です。

製品の安全や取り扱い講習、アクセサリなどに関する情報、代理店についての情報の入手、お買い上げ製品の登録などをネットで行っていただくことができます:www.Toro.com

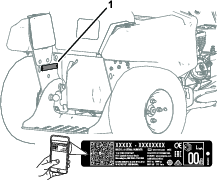

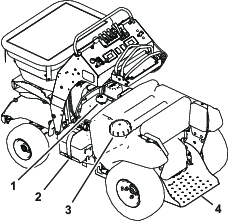

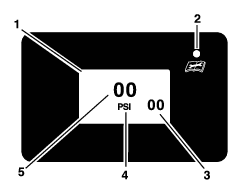

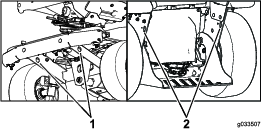

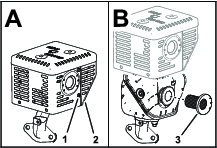

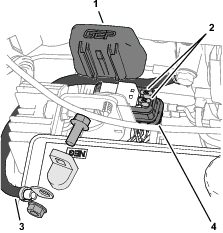

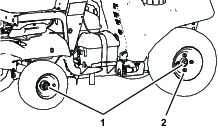

整備について、また純正部品についてなど、分からないことはお気軽に弊社代理店またはカスタマーサービスにおたずねください。お問い合わせの際には、必ず製品のモデル番号とシリアル番号をお知らせください。図 1 にモデル番号とシリアル番号を刻印した銘板の取り付け位置を示します。いまのうちに番号をメモしておきましょう。

Important: シリアル番号プレートに QR コードがついている場合は、スマートフォンやタブレットでスキャンすると、製品保証、パーツその他の製品情報にアクセスできます。

カリフォルニア州の森林地帯・潅木地帯・草地などでこの機械を使用する場合には、エンジンに同州公共資源法第4442章に規定される正常に機能するスパークアレスタが装着されていること、エンジンに対して森林等の火災防止措置をほどこされていることが義務づけられており、これを満たさない機械は、第4442章または4443章違犯となります。

エンジンの保守整備のため、および米国環境保護局(EPA)並びにカリフォルニア州排ガス規制に関連してエンジンマニュアルを同梱しております。エンジンマニュアルはエンジンのメーカーから入手することができます。

警告

カリフォルニア州

第65号決議による警告

カリフォルニア州では、この製品に使用されているエンジンの排気には発癌性や先天性異常などの原因となる物質が含まれているとされております。

バッテリーやバッテリー関連製品には鉛が含まれており、カリフォルニア州では発ガン性や先天性異常を引き起こす物質とされています。取り扱い後は手をよく洗ってください。

米国カリフォルニア州では、この製品を使用した場合、ガンや先天性異常などを誘発する物質に触れる可能性があるとされております。

安全について

以下の注意事項は ANSI規格 B71.4-2017 から抜粋したものです。

危険警告記号

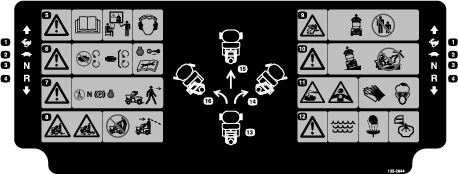

危険警告記号(図 2)は、このマニュアルと実機上とに表示され、事故防止のために守るべき重要な注意事項を示します。

この記号の意味は:注意!気を付けてください!あなたの安全にかかわることですよ!

危険警告記号に続いて、危険、警告、または注意という文字が表示され、危険についての具体的な内容が示されます。

危険は人の生命に関わる重大な潜在的危険を意味します。この注意を守らないと死亡事故や重大な人身事故が起こります。

警告は人の生命に関わる潜在的危険を意味します。この注意を守らないと死亡事故や重大な人身事故が起こる恐れがあります。

注意は安全に関わる潜在的危険を意味します。この注意を守らないとけがをする可能性があります。

この他に2つの言葉で注意を促しています。重要「重要」は製品の構造などについての注意点を、注はその他の注意点を表しています。

安全上の全般的な注意

この機械は手足を切断したり物をはね飛ばしたりする能力があります。この機械は通常の意味で安全な機械として設計され、試験に合格して製造されている製品ですが、安全上の注意を怠れば大けがや死亡事故につながります。

-

このオペレーターズマニュアルやトレーニング資料、機械やエンジンやアタッチメントに表示されている注意事項などに記載されている内容を十分に理解し、正しい方法で取り扱ってください。本機を運転する人、整備する人すべてに適切なトレーニングを行ってください。オペレータや整備担当者がこのマニュアルを読めない場合には、オーナーの責任において、このオペレーターズマニュアルの内容を十分に説明してください;本マニュアルの他言語版は、ウェブサイトで入手可能です。

-

この機械の運転講習を受け、運転操作を行う身体的能力があり社会的責任を負うことができ、安全な運転操作、運転装置、危険ン表示記号、安全上の書注意などに通じた大人以外の人にこの機械を操作させないでください。子供や正しい運転知識のない方には機械の操作や整備をさせないでください。地域によっては機械のオペレータに年齢制限を設けていることがありますのでご注意ください。

-

必ず、身体と薬剤との接触を防止し危険から身を守ることのできる適切な防具(PPE)を着用してください。

-

段差、溝、盛り土、水などの近くに乗り入れないでください。

-

機械の可動部の近くには絶対に手足を近づけないでください。

-

ガードやシールドやカバーが破損したり、正しく取り付けられていない状態のままで運転しないでください。安全ガードや安全スイッチなどは、必ず適切に機能する状態で機会を使用してください。

-

整備、燃料補給、詰まりの解除作業などを行う前には、必ず停止し、エンジンを切り、キーを抜き取ってください。

安全ラベルと指示ラベル

-

安全に関わる表示は全て読める状態に維持してください。安全や操作説明に関わる表示はどれもグリスやほこりで汚れないように維持してください。

-

損耗、破損、剥落などした安全表示は貼りかえてください。

-

機械の一部を交換などした場合には、必ず最新の安全表示ステッカーなどを貼り付けてください。

-

アタッチメントやアクセサリを取り付けた場合にも、最新の安全表示ステッカーなどを見やすいところに貼り付けてください。

-

以下の安全表示や説明ラベルの内容をしっかり身に着けてください。これらは機械を安全に運転するために非常に大切な事柄です。

組み立て

タイヤ空気圧を点検する

前後のタイヤの空気圧を点検し、必要に応じて適正圧に調整する;タイヤ空気圧の点検を参照。

エンジンオイルの量を点検する

エンジンにはすでにオイルが入っています;オイル量を点検し、必要に応じて追加してください;エンジンオイルの仕様とエンジンオイルの量を点検するを参照。

トランスアクスルオイルの量を点検する

トランスアクスルにはすでにオイルが入っています;補助タンクでオイル量を点検し、必要に応じて追加してください;とトランスアクスルの整備を参照。

製品の概要

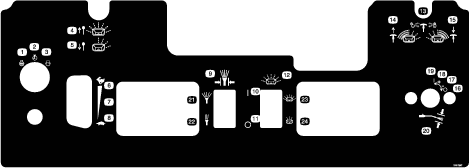

マシンのコントロール装置

ステアリングコントロール

制御コンソールの手前にあります(図 6を参照)。

-

ステアリングコントロールを左右に動かすとそれぞれの方向に旋回します。

-

ステアリングコントロールを中央に動かすと直進します。

走行コントロールレバー

ステアリングコントロールの真ん中にあるレバー。前進と後退を行うためのレバーです(図 6)。

-

レバーを前へ押すと前進、後ろへ引くと後退です。

Note: レバーを大きく動かすほど速度が大きくなります。

-

レバーを中央位置にもどすと停止します。

Note: レバーから手を離すとレバーはニュートラル位置に戻ります。

Important: 手を離してもニュートラル位置に戻らない場合は、代理店にご連絡ください。

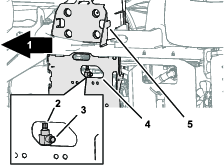

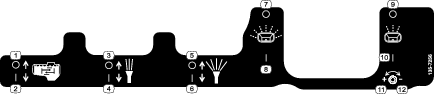

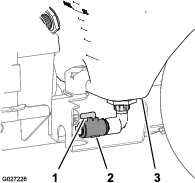

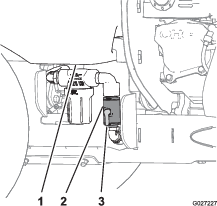

駐車ブレーキレバー

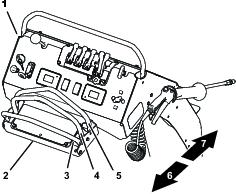

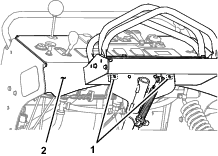

プラットフォームの右側にあります(図 7)。

-

レバーを下げると駐車ブレーキが掛かります。

Note: 駐車ブレーキは、トランスアクスル内にあります。

-

駐車ブレーキを解除するには、レバーを引き上げます。

Note: 斜面に駐車する場合は、駐車ブレーキの他に輪止めを使用してください。マシンを搬送する場合は、荷台の上で駐車ブレーキを掛け、ロープなどでマシンを固定してください。

走行ホイール解除レバー

プラットフォームの左側にあります(図 7)。

マシンを手で押して移動する必要がある時に、このレバーで油圧走行系を解除します。

-

手で押して移動するには、レバーを引き上げます。

-

通常運転するには、レバーを押し下げます。

エンジンの制御装置

始動スイッチ

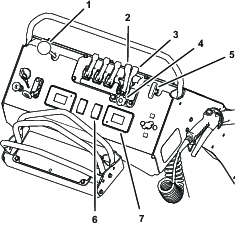

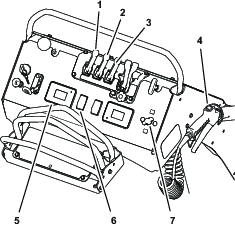

コントロールコンソールの左側にあるスイッチです(図 8)。

エンジンの始動、作動、停止を行うスイッチです。イグニッションスイッチには3つの位置があります: STOP、RUN、STARTです。

Note: エンジンが始動するには駐車ブレーキが掛かっていることが必要です。

チョークコントロール

チョークコントロールはコントロールコンソールの左側にあります;冷えているエンジンを始動させる時に使用します(図 8)。

Note: エンジンが温まっている時の始動にはチョークを ON にしないでください。

-

チョークコントロールを引き上げるとチョークが ON になります。

-

チョークコントロールを押し込むとチョークが OFF になります。

スロットルコントロール

スロットルコントロール(赤レバー)はコントロールコンソールの左側にあります(図 8)。

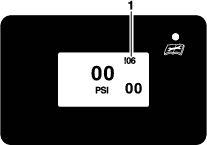

アワーメータ(スプレーヤ&情報ディスプレイ)

スプレーヤ&情報ディスプレイのアワーメータはスロットルの右側、制御コンソールの下部に配置されています(図 8)。

マシンの稼働時間を積算表示します。燃料バルブ

燃料バルブ

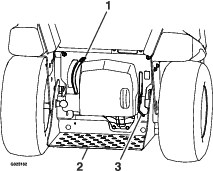

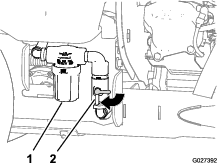

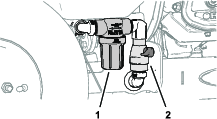

燃料バルブはマシン前部、エンジンの右前、燃料タンクの下にあります(図 9)。

Note: マシンを数日間使用しない時、現場への行き帰りの搬送中、室内で格納している時は、燃料バルブを閉じておいてください。

スプレッダの制御装置

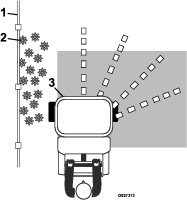

デフレクタゲート

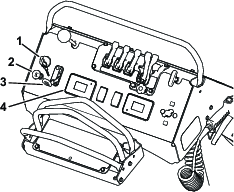

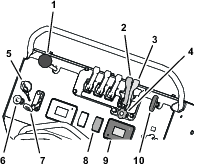

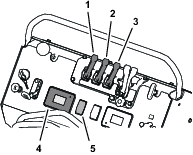

デフレクタゲートの操作部は、制御コンソールのスロットルの上側にあります(図 10)。

スプレッダの左側からの粒剤の撒布を一時的に停止したい場合に使います。歩道、駐車エリア、中庭などへの粒剤の撒布を避けたい場合に便利です。

-

ノブを押し下げるとデフレクタゲートが閉じて一時的に粒剤の流れが変わります。

-

ノブを引き上げるとデフレクタゲートが開いて撒布幅全体に粒剤が落下します。

ヘビー撒布用粒剤ゲートレバー

ヘビー撒布用粒剤ゲートレバーは、コントロールコンソール中央上部にある 4 番めのレバーです(図 10)。

-

粒剤を広い範囲に撒布するには、このレバーを後方一杯(全開位置)まで引いてください。

-

レバーを前方一杯まで押すと全閉位置となります。

ライト散布用粒剤ゲートレバー

ライト散布用粒剤ゲートレバーは、コントロールコンソール中央上部にある 5 番めのレバーです(図 10)。

-

粒剤を狭い範囲に撒布するには、このレバーを後方一杯(限定OPEN位置)まで引いてください。

-

ゲートを閉じるには、ヘビー撒布用粒剤ゲートレバーを前方一杯まで押してください。

Note: ヘビー撒布用粒剤ゲートレバー以外ではゲート閉じることができませんから注意してください。ヘビー撒布用粒剤ゲートレバーを前方一杯まで押押すと、ライト撒布用粒剤ゲートレバーは前方位置にリセットされます。

スプレッダ撒布パターン調整部

デフレクタゲート操作部の右側にあります(図 10)。

スプレッダの左側または右側へ撒く量を一時的に増やしたい場合に使います。

-

左側への撒布量を増やすには、レバーを少し引き上げてロックします。

-

右側への撒布量を増やすには、ロックを解除し、レバーを少し押し下げてロックします。

流量調整ノブ:ライト撒布用粒剤ゲート

ヘビー撒布用およびライト撒布用インペラゲートレバーの下にあります(図 10)。

ライト撒布用粒剤ゲートレバーが OPEN (限定)位置にある時に、ホッパーからインペラへ落ちる粒剤の量(流量)を調整するノブです。

-

ノブを右に回すと、ホッパーからインペラへ落ちる粒剤の量が減少します。

-

ノブを左に回すと、ホッパーからインペラへ落ちる粒剤の量が増加します。

インペラコントロールスイッチ

インペラ速度ディスプレイの左側、コントロールコンソールの下側にあります(図 10)。

インペラを駆動するモータの ON/OFF スイッチです。

スプレッダ&情報ディスプレイ

制御コンソールの下部、撒布インペラゲートレバーの下にあります(図 10)。

スプレッダ&情報ディスプレイは以下の情報を表示します:

-

スプレッダコントローラのファームウェアのバージョン上方

-

スプレッダインペラモータの稼働時間

-

インペラモータの速度(最大モータ回転数の%)

-

不具合コード

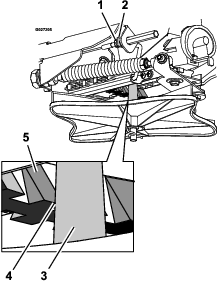

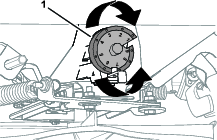

落下量設定カムとリンケージ

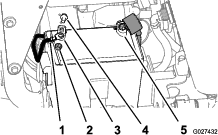

マシンの前部、スプレッダのホッパーの下にあります(図 11).

インペラゲートを通ってインペラへ落ちる資材の最大量を設定します。

カムのスロットを 9 に合わせるとインペラのゲートが一番開いた状態となります。乾いた砂、融雪剤など撒布の難しい資材のための設定です。

Note: ホッパー内部の洗浄を行うときもこの設定が使えます。

スプレーヤの制御装置

タンク撹拌レバー

コントロールコンソールにあります(図 12)。

レバーを ON 位置にすると、攪拌ポンプが作動してタンク内部の液剤を攪拌し、成分の分離を防止します。

-

レバーを引くと ON になり、攪拌を開始します。

-

レバーを押すと OFF になり、攪拌を停止します。

Note: 散布中は攪拌機能を使用しないでください。攪拌を止めないと、散布パターンが乱れます。

Note: 攪拌を効率よく行うためには、エンジンをアイドリングよりも高くセットし、スプレーヤポンプを作動させてください。

ナロースプレー用レバー

コントロールコンソールにあります(図 12)。

-

ナロースプレー(中央ノズルのみでの散布)を ON にするには、このレバーを手前に引きます。

-

OFF にするには、レバーを前方に押し出します。

ワイドスプレー用レバー

コントロールコンソールにあります(図 12)。

-

ワイドスプレー(左右のノズルでの散布)を ON にするには、このレバーを手前に引きます。

-

OFF にするには、レバーを前方に押し出します。

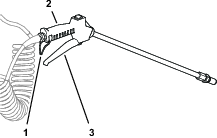

散布スティックのトリガー(散布スイッチ)とロック機構

スプレーヤ&情報ディスプレイ

スプレーヤ&情報ディスプレイはスロットルの右側、制御コンソールの下部に配置されています(図 12)。

スプレーヤ&情報ディスプレイは以下の情報を表示します:

-

スプレーヤコントローラのファームウェアのバージョン情報

-

エンジンの稼働時間

-

スプレーヤポンプのモータの稼働時間

-

バッテリー電圧

-

スプレーシステムの水圧

-

不具合コード

散布ポンプスイッチ

スプレーヤポンプのスイッチは、制御コンソール上のアワーメータとスプレー水圧ディズプレイの左側にあります(図 12)。

スプレーヤのポンプと液剤循環ポンプを駆動させるスイッチです。またスプレーヤシステムの水圧の調整にも使用します。スプレーヤのポンプと液剤循環ポンプの停止にも使用します。

散布スティック水圧コントロール

インペラ速度ディスプレイの右側、制御コンソールの右側にあります(図 12)。

散布スティックの水圧のコントロールに使用します。

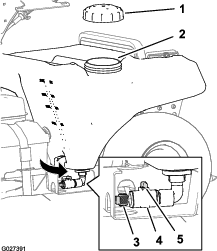

タンクドレンバルブ

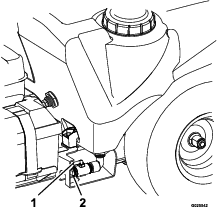

機体の左側、タンクの下にあります(図 15)。

タンクに残った薬剤を排出するのに使用します。

-

バルブを開くにはハンドルを右に 90° 回転させます(バルブと一直線になるように)。

-

バルブを閉じるには、ハンドルを左に 90° 回転させます。

スプレーヤポンプへの給液バルブ

機体の右側、タンクの下にあります(図 15)。

ポンプへの薬剤供給を停止するのに使用します。

-

バルブを開くにはハンドルを右に 90° 回転させます(バルブと一直線になるように)。

-

バルブを閉じるには、ハンドルを左に 90° 回転させます。

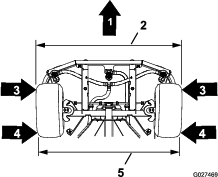

| 全幅: | 90 cm | |

| 全長 | 171 cm | |

| 全高 | 131 cm | |

| 重量 | 液剤タンクとホッパーが空の状態で | 227 kg |

| ホッパーのみが満杯の状態で | 307 kg | |

| 液剤タンクのみが満杯の状態で | 309 kg | |

| 液剤タンクとホッパーが空で、タンクに粒剤を一袋入れた状態で | 412 kg | |

| 最大マシン重量 | 資材+オペレータを含めて | ≤513 kg |

| ホッパー容量 | 79 kg | |

| スプレッダの撒布幅 | 1.2 m-6.7 m | |

| スプレーヤタンクの容量 | 76 L | |

| 液剤最大撒布幅 | ナローパターン | 1.5 m (5 ft) |

| ワイドパターン | 3.4 m (11 ft) | |

| 最大対地速度 | 前進 | 19 km/h |

運転操作

Note: 前後左右は運転位置からみた方向です。

運転の前に

運転前の安全確認

安全上の全般的な注意

-

作業場所を良く観察し、安全かつ適切に作業するにはどのようなアクセサリやアタッチメントが必要かを判断してください。トロ社が認めた以外のアクセサリやアタッチメントを使用しないでください。

-

作業する場所の下見を行い、石、おもちゃ、木の枝、電線や針金、骨など薬剤に汚染される可能性のあるものや機械の走行の妨げになる異物を取り除いてください。

-

作業にふさわしい服装をする;安全めがね、すべりにくく安全な靴、聴覚保護具を着用してください。長髪、だぶついた服、ゆるいアクセサリなどは機械に巻き込まれる恐れがあり、危険です。

-

子供や動物が周囲にいるときには、この機械の運転を行わないでください。作業中に人が近づいてきた場合には機械とアタッチメントを停止させてください。

-

周囲に人や動物、特に子供いるときには農薬の調整や機材の洗浄などを行わないでください。

-

液剤散布を行う前に、関係機器を点検し液漏れがないことを確認してください。液漏れしている場合は本機を使用しないでください。

-

運転台周辺に薬剤がこぼれていたり、こびりついていたりしないように注意してください。

-

オペレータコントロールやインタロックスイッチなどの安全装置が正しく機能しているか、また安全カバーなどが外れたり壊れたりしていないか点検してください。これらが正しく機能しない時には機械を使用しないでください。各部の摩耗や劣化の状態を頻繁に点検し、必要に応じてメーカーが推奨する交換部品と交換する。

薬剤の安全管理

液剤や粒剤散布装置で取り扱う農薬は、人体や動植物、土壌などに危険を及ぼす可能性があるので取り扱いには十分注意してください。

-

自分自身の安全を守るために、農薬を取り扱う前に、容器に張ってあるラベルや安全データシート(SDS)など取り扱い上の注意をよく読んで理解し、薬剤メーカーの指示を守ること。皮膚の露出をできるだけ小さくしてください。身体と薬剤との接触を防止し危険から身を守ることのできる適切な防具(PPE)を着用してください。例えば:

– 安全めがね、ゴグル、顔面保護シールド

– 薬剤耐性手袋

– ゴム製ブーツなどのしっかりした靴

– 聴覚保護具を使用してください。

– 呼吸器やフィルタ付きマスク

– また、農薬が身体に付着した場合に備えて、清潔な着替え、石鹸、使い捨てタオルを手元に用意してください。

-

複数の薬剤を散布する場合は、それらすべての薬剤の情報を確認してください。必要な情報が手に入らない場合には、この装置の運転を拒否すること。

-

散布装置の整備や修理をする時は、その前に必ず、その装置が薬剤メーカーの指示通りに3回のすすぎ洗いや必要な中和処理を実行済みであること、さらに、すべてのバルブにそれぞれ 3 回の開閉操作洗浄が実施されていることを確認する。

-

十分な量の水と石鹸を身近に常備し、薬剤が皮膚に直接触れた場合には、直ちに洗浄してください。

-

薬剤の取り扱いに関する適切な教育訓練を受けてください。

-

目的にあった適切な薬剤を使用してください。

-

薬剤は、それぞれのメーカーの指示を守って安全使用し、推奨された水圧範囲内で散布を行うようにしてください。

-

薬剤の取り扱いは換気のよい場所で行ってください。

-

いつでも、特に液剤タンクに薬液を作るときには、真水を手元に用意してください。

-

薬剤を取り扱い中は、飲食や喫煙をしないでください。

-

散布ノズルを洗浄するとき口で吹いたり、口に含んだりしないでください。

-

作業終了後は直ちに手足や露出部をよく洗ってください。

-

薬剤は他の容器に移し替えたりせずに、安全な場所で保管してください。

-

使用しなかった薬液や薬剤容器は、メーカーや地域の規則に従って適切に廃棄してください。

-

薬剤やその蒸気は危険です;絶対に薬剤タンクやホッパーの中に入らないでください。またタンクの口に顔をかざしたりしないでください。

-

薬剤の散布や使用は、国や地域の規制などをきちんと守って行ってください。

燃料についての安全事項

燃料の取り扱いに際しては安全に特にご注意ください。

ガソリンは非常に引火・爆発しやすい物質です。引火したり爆発したりすると、やけどや火災などを引き起こします。

-

燃料補給は必ず屋外の平らな場所で、エンジンが冷えた状態で行う。こぼれたガソリンはふき取る。

-

閉め切ったトレーラーの中や室内などでは、絶対に燃料の補給や抜き取りを行わない。

-

燃料タンク一杯に入れないこと。燃料タンクの首の根元以上に燃料を入れない。これは、温度が上昇したときに燃料があふれないようにするため。

-

ガソリン取り扱い中は禁煙を厳守し、火花や炎を絶対に近づけない。

-

燃料は安全で汚れのない認可された容器に入れ、子供の手の届かない場所で保管する。

-

給油はエンジンを掛ける前に行う。エンジンの運転中やエンジンが熱い間に燃料タンクのふたを開けたり給油したりしない。

-

燃料がこぼれたらエンジンを掛けない。こぼれた場所から離れ、燃料が完全に気化して拡散してしまうまで、火気の使用を厳禁する。

-

運転時には必ず適切な排気システムを取り付け、正常な状態で使用すること。

-

燃料を補給中、静電気による火花がガソリンに引火する危険がある。引火したり爆発したりすると、やけどや火災などを引き起こす。

-

ガソリン容器は車から十分に離し、地面に直接置いて給油する。

-

車に乗せたままの容器にガソリンを補給しない。車両のカーペットやプラスチック製の床材などが絶縁体となって静電気の逃げ場がなくなるので危険である。

-

可能であれば、機械を地面に降ろし、車輪を地面に接触させた状態で給油を行う。

-

機械を車に搭載したままで給油を行わなければいけない場合には大型タンクのノズルからではなく、小型の容器から給油する。

-

大型タンクのノズルから直接給油しなければならない場合には、ノズルを燃料タンクの口に常時接触させた状態で給油を行う。ノズルを開いたままにする器具などを使わないでください。

-

-

ガソリンの誤飲は非常に危険で、生命に関わる。長期間にわたってガソリン蒸気を吸い込むとガンになることが動物実験で分かっている。不注意によってけがを負ったり病気なったりしないよう注意すること。

-

燃料ガスを長時間吸い込むのは避けること。

-

ノズルやガソリンタンク、コンディショナー注入口には顔を近づけないこと。

-

目や皮膚にガソリンが付着しないようにすること。

-

ガソリンの吸出しは、絶対に口で行わない。

-

-

火災防止のため、以下を守る:

-

エンジンやその周囲に、刈りかす、落ち葉、オイルなどがたまらないように清掃する。

-

こぼれたオイルや燃料、燃料のしみこんだごみなどは完全に除去する。

-

閉めきった場所に本機を格納する場合は、機械が十分冷えていることを確認する。裸火や種火などの近くにマシンを置かない。

-

毎日の整備作業を実施する

毎日の運転前に以下の始業点検を行ってください:

安全インタロックシステムの動作を確認する

注意

インタロックスイッチは安全装置であり、これを取り外すと予期せぬ人身事故が起こり得る。

-

インタロックスイッチをいたずらしないこと。

-

作業前にインタロックスイッチの動作を点検し、不具合があれば作業前に交換する。

Important: 作業前に、安全装置が適切に接続されて正常に作動することを確認してください。

インタロックシステムは、駐車ブレーキを掛けないとエンジンが始動できないようにする安全装置です:

スタータのインタロックをテストする

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

-

平らな場所に駐車する。

-

本機の車輪に輪止めを掛ける。

-

点火コードを外す。

-

駐車ブレーキを解除する。

-

走行コントロールレバーをニュートラルにしてキーをSTART位置にする。

Note: スタータが作動しないのが正常。

-

スタータが作動するのは異常。その場合はマシンを使用しないこと。代理店に連絡する。

-

スタータが作動しなければ、テストは合格であるから、駐車ブレーキを掛け、点火コードを元通りに接続し、輪止めを外す。

-

燃料についての仕様

| ガソリン | オクタン価 87 以上の無鉛ガソリンを使ってください(オクタン価評価法は(R+M)/2 を使用)。 |

| エタノール混合燃料 | 無鉛ガソリンにエタノールを添加(10% まで)したもの、およびMTBE(メチル第3ブチルエーテル)を添加(15% まで)した燃料を使用することが可能です。エタノールとMTBEとは別々の物質です。 |

| エタノール添加ガソリン(15% 添加=E15)は使用できません。エタノール含有率が 10% を超えるガソリン(たとえば E15(含有率 15%)、E20(含有率 20%)、E85(含有率 85%)は絶対に使用してはなりません。これらの燃料を使用した場合には性能が十分に発揮されず、エンジンに損傷が発生する恐れがあり、仮にそのようなトラブルが発生しても製品保証の対象とはなりません。 |

Important: 機械の性能を十分発揮させるために、きれいで新しい(購入後30日以内)燃料を使ってください。

-

ガソリン含有メタノールは使用できません。

-

燃料タンクや保管容器でガソリンを冬越しさせないでください。 冬越しさせる場合には必ずスタビライザ(品質安定剤)を添加してください。

-

ガソリンにオイルを混合しないでください。

スタビライザー/コンディショナー

添加剤としてスタビライザー/コンディショナーを使用してください。この添加剤には以下のような働きがあります:

Important: エタノール、メタノールを含んだ添加剤は絶対に使用しないでください。

燃料に対して適量のスタビライザー/コンディショナーを添加してください。

Note: 燃料スタビライザー/コンディショナーはガソリンが新しいうちに添加するのが一番効果的です。燃料系統内部に樹枝状物質が形成されるのを防止するために、燃料スタビライザーを必ず使ってください。

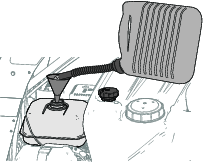

燃料を補給する

燃料タンク容量:6.8 リットル

Note: 大きな容器(20 リットル缶など)での燃料補給は困難です。燃料補給には小さな容器(4 リットル缶、8 リットル缶など)とジョウゴをお使いください。

運転中に

運転中の安全確認

安全上の全般的な注意

この機械を運転する時は常に十分な注意を払ってください。運転中は運転操作に集中してください;注意散漫は事故の大きな原因となります。

-

エンジン作動中はエンジンの各部、特にマフラーが高温になる。これらに触れると火傷する恐れがあり、また木の葉や枯草などが触れて発火する可能性もある。

-

エンジン関係の部品、特にマフラーに触れる作業は、温度が下がってから行うこと。

-

マフラーやエンジンの周囲にごみをためないこと。

-

-

エンジンの排気ガスには致死性の有毒物質である一 酸化炭素が含まれている。一酸化炭素が滞留するような換気の悪い狭い室内ではエンジンを運転しないこと。

-

農薬は人体に危険を及ぼす恐れがある。

-

農薬を使う前に、農薬容器に貼ってあるラベルをよく読み、メーカーの指示を全て守って使用する。

-

スプレーを皮膚に付けない。万一付着した場合には真水と洗剤で十分に洗い落とす。

-

農薬メーカーの指示に従って、ゴグルや手袋などの防具を着用すること。

-

オーナーやユーザーは自分自身や他の安全に責任があり、オペレータやユーザーの注意によって物損事故や人身事故を防止することができます。

-

この機械は一人の人間が運転するように作られています。人を乗せないでください。また、運転中は人を近づけないでください。

-

アルコールや薬物を摂取した状態での運転は避けてください。

-

作業は日中または十分な照明のもとで行ってください。

-

落雷の危険がある時には運転しないでください。

-

気象条件に注意し、適切な散布ノズル、撒布パターン、散布量で作業してください。

-

穴や落ち込みなど視界に入りにくい障害物に注意してください。見通しの悪い場所、茂み、立ち木、背の高い草、などの障害物の近くでは安全に十分注意してください。不整地では車両が転倒したり、足元が不確かになって運転姿勢が崩れたりする恐れがあります。

-

ガードやシールドやカバーが破損したり、正しく取り付けられていない状態のままで運転しないでください。安全ガードや安全スイッチなどは、必ず適切に機能する状態で機械を使用してください。

-

どんな時でも、排出口の近くに手足などを近づけないでください。

-

可動部に手足を近づけないよう注意してください。エンジンを駆動させたままで調整を行うのは可能な限り避けてください。

-

-

手、足、髪の毛、衣服、アクセサリなどは回転部に巻き込まれる恐れがあります。

-

必ず、ガード類、シールド類その他の安全装置が正しくに取り付けられて適切に作動する状態で運転すること。

-

手、足、髪の毛、衣服、アクセサリなどを回転部に近づけないこと。

-

-

液剤や粒剤などの資材の吹き出し口を人に向けないでください。また、吹き出し口を壁などに向けないでください。異物が飛び出した時に跳ね返って身体に当たってけがをする恐れがあります。

-

旋回動作を行う時は、注意深くゆっくりと行ってください。方向を変える前に、後方の安全と旋回方向の安全を確認してください。どうしても必要な時以外は、バックしながらの作業は行わないでください。

-

小さな旋回をしながらの散布(撒布)は避けてください。均一な散布ができません。

-

農薬は人体や動植物、土壌などに危険を及ぼす可能性があるので十分注意してください。

-

エンジンのガバナの設定を変えたり、エンジンの回転数を上げすぎたりしないでください。

-

エンジンを始動させる前に、すべての機器がニュートラルになっていること、駐車ブレーキが掛かっていることを確認してください。

-

平らな場所に停車してください。以下の作業を行う場合は、まず、エンジンを停止して可動部が完全に停止するのを確認し、キーを抜き取り、駐車ブレーキを掛けてください:

-

機械の点検・清掃・整備作業などを行うとき

-

詰まりを解消するとき

-

機械から離れるとき;エンジン作動中は機械から離れないこと。

-

-

燃料補給時は、まず、エンジンを停止して可動部が完全に停止するのを確認し、駐車ブレーキを掛けてください:

-

子供の存在に気付かないと悲劇的な事故になりかねません。子供たちの多くは、機械や薬剤散布作業に興味を引かれます。子供は常に動き回り、同じ場所にはいないことを肝に銘じてください。

-

作業場所に子供を入れないでください。子供たちが周囲にいる時には、オペレータ以外の誰かが責任をもって監視してください。

-

子供が作業エリアに入り込んだ場合には、危険防止のために機械を停止してください。

-

後退時や方向転換時には、必ず後方、足元、そして両サイドの安全を確認し、特に小さな子供がいないか注意してください。

-

子供に運転させないでください。

-

子供を乗せないでください。機会が停止中であっても乗せてはいけません。子供が機械から落ちて大けがをする恐れがあり、それ以前に非常に危険なことです。機械に乗せて欲しい子供が突然目の前に飛び出したり、知らぬ間に機械の後ろに立っていて轢かれるなどの可能性があります。

-

-

斜面や凹凸のある場所で作業をするときは、機械をなるべく軽くして運転してください。

-

液剤も粒剤もタンク(ホッパー)の中で動いてマシンの重心を変化させます。特に旋回中、斜面走行中や速度を急に変化させた時、凹凸のある場所を走行している時には、この現象が起こりやすくなる。重心の急変は転倒につながりますから十分注意してください。

-

大量の資材を積んでいる時は走行速度を落とし十分な停止距離を確保する。

-

ラフ、凹凸のある場所、縁石の近く、穴の近くなど路面が一定でない場所では積載量を減らし、減速して走行してください。車体が揺れると重心が移動し、運転が不安定になります。

-

路面の状態が急に変化するとハンドルが突然回転し、手や腕にけがをする場合があります。凹凸のある場所での走行や縁石を乗り越えるときなどは減速してください。

-

エンジンを停止するごとに、散布スティック内部の薬液を完全に抜いてください。

-

散布スティック内部には、エンジン停止中でも高圧の液剤が閉じ込められています。高圧の液剤を浴びると重大な人身事故になる恐れがある。

-

ノズルや水流を人や動物や散布に無関係な場所に向けない。

-

電気機器や電源設備に向かって散布しない。

-

散布スティック、ホース、シール、ノズルなどが破損した場合は、修理せずに交換する。

-

散布スティックのノズルにホースなどを接続しない。

-

散布スティックを取り外す場合は、内部の水圧をゼロにする。

-

トリガーロックが故障している散布スティックは使用しない。

-

散布作業を終えたら、散布スティックロックオープンのまま放置しない。

-

液剤を排出する(水圧を下げる)時にはノズルの近くに誰もいないことを確認し、人の足元に液を排出しないように注意する。

-

斜面での安全確保

斜面はスリップや転倒などを起こしやすく、これらは重大な人身事故につながります。斜面での安全運転はオペレータの責任です。どんな斜面であっても、通常以上に十分な注意が必要です。

-

以下に掲載している斜面での運転上の注意点やその場合の天候条件および場所の条件などを良く読み、作業日当日の現場のコンディションが作業に適当かどうか判断してください。同じ斜面上であっても、地表面の条件が変われば運転条件が変わります。

-

斜面の刈り込みは、上り下り方向でなく、横断方向に行ってください。急斜面や濡れた斜面での運転はしないでください。

-

斜面に入る前に、安全の判断をしてください。斜面については、実地の測定なども行って、安全に作業ができるかどうかを判断してください。この調査においては、常識を十分に働かせてください。

-

斜面での発進・停止・旋回は避けてください。斜面では、上下方向に走行してください。急に方向を変えたり急な加速やブレーキ操作をしないでください。どうしても旋回しなければならない場合は、ゆっくりと、可能であれば谷側に、旋回してください。後退は十分注意して行ってください。

-

走行、ステアリング、安定性などに疑問がある場合には運転しないでください。

-

隠れた穴、わだち、盛り上がり、石などの見えない障害は、取り除く、目印を付けるなどして警戒してください。深い芝生に隠れて障害物が見えないことがあります。不整地では機体が転倒する可能性があります。

-

ぬれた面、急斜面など滑りやすい場所で運転するとスリップして制御できなくなる危険があります。スリップを起こすとブレーキや舵取りができなくなる恐れがあります。

-

段差、溝、盛り土、水などの近では安全に十二分の注意を払ってください。万一車輪が段差や溝に落ちたり、地面が崩れたりすると、機体が瞬時に転倒し、非常に危険です。必ず安全距離を確保してください。

-

アタッチメントを搭載すると機械の安定性が変化しますから、運転には特に注意してください。

-

坂を登りきれないでエンストしたり、しそうになったりした時は、まず落ち着いてゆっくりとブレーキを踏み、必ずバックで、 ゆっくりと下がってください。

-

下り坂では、(ギアシフト付き車両では)必ずギアを入れた状態で走行してください。

-

斜面に駐車しないでください。

-

タンク内の液剤の重量によって車両の重心が変化し、ハンドリングも変わってきます。暴走や人身事故を防止するために、以下の注意をお守りください。

-

重い積荷を積んで走行しているときには、速度に注意し、常に安全な停止距離を確保してください。急ブレーキは絶対につつしみましょう。斜面ではより慎重な運転を心がけましょう。

-

旋回中、斜面走行中や速度を急に変化させた時、凹凸のある場所を走行している時などには、タンク内の液剤が大きく揺れ動きます。重心の急変は転倒につながりますから十分注意してください。

-

運転操作

運転台の開閉について

燃料バルブの開閉方法

燃料バルブは以下のように使用してください:

-

燃料バルブを開くには、ハンドルを左一杯に回す。

-

燃料バルブを閉じるには、ハンドルを右一杯に回す。

エンジンの始動手順

注意

この機械の運転音はオペレータの耳の位置で 85 dBA 以上となり、長時間使用しつづけると聴覚に障害を起こす可能性がある。

機械の運転中は聴覚保護具を着用すること。

-

燃料バルブが開いていることを確認してください;燃料バルブの開閉方法を参照。

-

ステアリング兼走行レバーをニュートラル位置にし、駐車ブレーキを掛ける;ステアリングコントロール、 走行コントロールレバー、駐車ブレーキレバーを参照。

Note: エンジンを始動するには駐車ブレーキを掛けることが必要です。(運転台に居なくてもエンジンは掛かります。)

-

スロットルレバーを 低速と高速の中間位置にセットする;スロットルコントロールを参照。

-

エンジンが冷えている場合は、チョークを ON 位置にセットする;チョークコントロールを参照。

Note: エンジンが暖かい場合は、チョークを OFF 位置にセットする。

-

始動スイッチキーを START位置に回す;始動スイッチを参照。

Note: エンジンが始動したら、スイッチから手を離す。

Important: スタータモータは 1 度に 10 秒間以上連続で使用しないでください。5 秒以内にエンジンが始動しなかった場合は、60 秒間待ってからもう一度始動を試みてください。この手順を守らないとスタータモータが過熱する恐れがあります。

-

チョークを ON にしていた場合はエンジンが始動して温まるにつれてチョークレバーを OFF 側に移動する。

エンジンの停止手順

-

ステアリング兼走行レバーをニュートラル位置にし、マシンを完全停車状態にする;ステアリングコントロール、走行コントロールレバーを参照。

-

スロットルを 低速と高速の中間位置にセットする;スロットルコントロールを参照。

-

その状態で 15 秒間程度エンジンを作動させた後にスイッチを OFF にする;始動スイッチを参照。

-

駐車ブレーキを掛ける;駐車ブレーキレバーを参照。

-

キーを取り外す;始動スイッチを参照。

-

マシンを数日間使用しない時、現場への行き帰りの搬送中、室内で駐車する時は、燃料バルブを閉じてください;燃料バルブの開閉方法を参照。

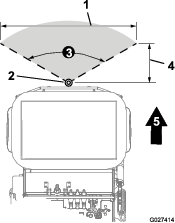

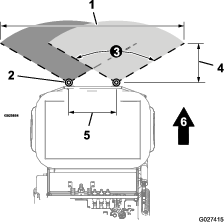

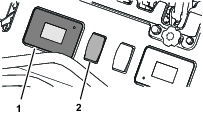

外気温が低い時と高い時のエアクリーナカバーの位置の変更

Important: 通常温度の時にエアクリーナカバーを低温時用の位置にしたままでマシンを使用すると、エンジンを破損する恐れがあります。

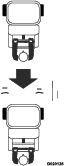

エアクリーナカバーの位置は、低温用位置と通常位置の 2 種類があります。

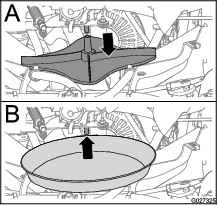

エアクリーナのカバーは以下のように調整します:

マシンを運転する

注意

ステアリングコントロールを右一杯や左一杯に操作すると機械は急旋回する。そのような運転をすると機械を制御できなくなって大けがをしたり機械を破損させる事故となる。

-

旋回動作は注意深く行うこと。

-

小さな旋回を行う前には速度を十分に落としてください。

Important: 手を離してもニュートラル位置に戻らない場合は、代理店にご連絡ください。

Important: 走行を開始するためには、走行コントロールを操作する前に駐車ブレーキを解除する(引き上げる)ことが必要です。

前進走行

-

走行コントロールレバーをニュートラル位置に動かす。

-

駐車ブレーキを解除する。

-

走行するにはは以下の作業を行う:

-

まっすぐに前進:ステアリングコントロールを中央にして走行コントロールを前方に押す。

Note: レバーがニュートラル位置から離れるほど、速度が大きくなる。

-

旋回:旋回したい方向にステアリングコントロールを動かす。

-

停止:走行コントロールレバーをニュートラル位置にする。

Note: 積んでいる資材の重量によって停止距離が変わりますから注意してください。

Note: 走行コントロールレバーは、手を離すと自動的にニュートラル位置に戻ります。

-

後退走行

-

走行コントロールレバーをニュートラル位置に動かす。

-

まっすぐに後退:ステアリングコントロールを中央にして走行コントロールを手前に引く。

旋回:旋回したい方向にステアリングコントロールを動かす。

-

停止:走行コントロールレバーをニュートラル位置にする。

Note: 積んでいる資材の重量によって停止速度が変わりますから注意してください。

スプレッダの操作

注意

農薬は人体に危険を及ぼす恐れがある。

-

農薬を使う前に、ラベルに書かれている注意事項などをよく読み、メーカーの指示を全て守って使用する。

-

農薬を皮膚に付けないように注意すること。万一付着した場合には真水と洗剤で十分に洗い落とす。

-

農薬メーカーの指示に従って、ゴグルや手袋などの防具を着用すること。

スプレッダで撒布できるのは、種子、肥料、融雪剤など、さらさらとして流動性の高い粒剤です。まずホッパーに資材を入れ、現場に移動して撒布を行い、その後にホッパーを洗浄します。

Important: 一日の作業が終了したら、ホッパーをきれいに洗浄してください。

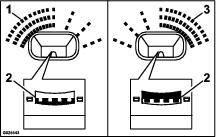

スプレッダ&情報ディスプレイの使用方法

スプレッダ |  OFF |

モータ過電流エラー |  電圧測定エラー |

モータ配線不具合 |  モータ断線エラー |

速度(全速に対する%) |

スプレッダ情報画面

スプレッダ起動画面

キーを RUN 位置にすると、スプレッダ&情報ディスプレイは以下の画面をそれぞれ2秒間表示します:

Note: LED 状態表示ランプが赤→オレンジ→緑と変化。

デフォルトのスプレッダ画面

デフォルト画面は起動画面の後に表示されます。

スプレッダモータ画面

スプレッダモータ画面はインペラコントロールスイッチを操作すると表示されます。

Note: モータが8秒間動作するとデフォルト画面となります。

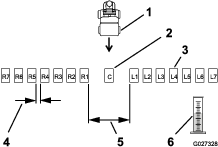

インペラコントロールスイッチの使用方法

インペラコントロールスイッチ(図 27)は、インペラ駆動モータを作動させるとき、インペラモータの速度を調整するとき、インペラ駆動モータを停止させるときに使用します。

-

スイッチ上部を軽く押すとインペラ駆動モータが作動します。

-

スイッチ上部を軽く押すとインペラ駆動モータの速度が増加します。

-

スイッチ下部を軽く押すとインペラ駆動モータの速度が減少します。

-

スイッチ下部を1秒間押し続けるとインペラ駆動モータが停止します。

スプレッダ使用前の設定操作

スプレッダを使用する前に、撒布する資材に合わせてスプレッダの設定(キャリブレーション)を行ってください;スプレッダの設定(キャリブレーション)を参照。

Important: 適正に撒布できることを確認してからホッパーに資材を充填してください。

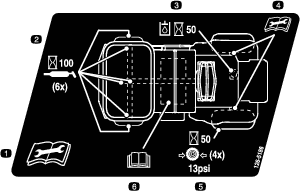

スプレッダの設定(キャリブレーション)

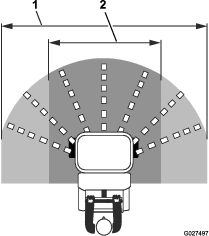

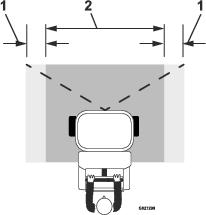

初めて撒布する資材には、必ずキャリブレーション(投下量設定)が必要です。このスプレッダは、資材の粒径、比重、撒布速度、風の影響などをうけつつ、幅 1.5ー6.7 m で撒布を行います。

撒布幅と、撒布パターンの設定、有効撒布幅を決定する、および撒布量の計算を参考にして設定作業を行ってください。

試運転場所とマシンの準備

準備するもの:撒布資材収集用の浅い容器 15 個とメスシリンダー 15 個

Note: 撒布パターンを最も正確に把握するために、浅い容器とメスシリンダーを使用します。下図のように、縦 × 横 × 高さ 30 cm × 90 cm × 5 cm 程度の容器を 15 個用意します。

-

1つの容器を、走行ラインの真下に置く。その両隣に、タイヤが通るのに十分なすきまを開けて容器を置く。

-

通常の撒布状態で容器の列を通過できるように十分に離れた場所から撒布を開始し、容器で回収する。

-

予定している撒布量に合うカム設定を調べる:撒布幅を参照。

-

撒布量設定カム(図 30)を、ステップ 4 で決めた目盛にセットする。

-

撒布したい資材を、ホッパーの半分ほどまで入れる;ホッパーに資材を入れるを参照。

撒布パターンの設定

-

撒布パターンコントロールを真ん中に合わせる;を参照。

-

インペラコントロールスイッチの上部または下部を軽く押すと撒布パターンを調整することができます。

モータ回転速度をここに記録: %。

-

受け容器の列に向かって適当な速度で運転を開始する。

-

容器の列に近づいたらワイド撒布コントロールを OPEN 位置にして列の上を通り過ぎる。

-

ゲートコントロールを閉じ、走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

1つの容器に回収された資材の量をメスシリンダーで調べる。投下量を記録したら容器を列に戻す。全部の容器についてこの作業を行う。

Note: 容器ごとに割り当てたメスシリンダーの高さのほぼ半分まで資材がたまるまで、以上の手順を繰り返す(毎回同じ方向から撒布すること)。

-

容器の前にメスシリンダーを一列に並べ、スプレッダからの撒布の均一性を調べる。

-

撒布パターンの調節については撒布パターンの調整を参照。

-

ホッパーに半分程度の資材を入れてステップ1-9を繰り返す;均一な撒布ができるまでこれを繰り返す。

有効撒布幅を決定する

資材の均一な撒布ができる実効撒布幅を決定します。

Note: 撒布範囲は、6-8 mです。

-

撒布パターンが正しく調整できたら、中央の容器が回収した量を確認する。

-

中央の容器の両側の容器のメスシリンダーのうち、中央のメスシリンダーの量の 1/2 しか収集できていないメスシリンダを探し、

-

それぞれに対応する容器へ行き、その容器(左列の該当容器)から右の列の該当容器までの距離を測定する。

有効撒布幅をここに記録: .

投下量計算用のキャリブレーション走行路の準備

-

93 m2 (1,000 ft2) を、有効撒布幅を決定するで求めた有効撒布幅で割って、撒布コースの長さを求める;公式を使用する。撒布コースの長さをここに記入: .

撒布コースの長さを求める公式

公式 93 m2(1,000 ft2) / 有効撒布幅 = キャリブレーションコースの長さ 例 93 m2(1,000 ft2) / 1.8 m (6 ft) = 51 m (167 ft) Note: この例では、有効幅は 1.8 m です。

-

コースの長さを測ってマーキングする。スプレッダが撒布開始マークを通過する際に十分な走行速度が出ているように助走距離を確保すること。

撒布量の計算

-

撒布を行う場所の面積と撒布量を計算してワークシートに記録する。

撒布場所の面積をここに記録: .

撒布必要量をここに記録: .

-

最初に、撒布幅に記載されている推奨撒布量、または資材メーカーが推奨している(製品ラベルに記載されている)撒布量を基にして、 93 m2 (1,000 ft2) の面積に撒布すべき量を求める。

Note: この例では、キャリブレーション用コースは幅 1.8 m × 長さ 51 m です。

-

撒布量カムを適当な目盛にセットする;目盛については撒布幅を参照。

-

ホッパーに資材を入れる。

Note: 例として、11.3 kg (25 lb) の資材を入れることにする。

-

キャリブレーションコースに撒布を行う。

-

ホッパーに残っている資材をきれいなバケツに移す;スプレッダを空にするにはを参照。

-

資材が入った状態のバケツの重量を測って記録する。バケツの資材をホッパーに戻し、空になったバケツの重量を測定する。資材残量を求める公式に従って、ホッパーに残っていた資材の重量を割り出す。残っていた資材の重量をここに記録: .

残っていた資材の重量を求める公式

公式 (残っていた資材の入ったバケツの) - (バケツの重量) = 残っていた資材の重量 例 10 kg (22 lb) / 1 kg (2 lb) = 9 kg (20 lb) Note: この例では、テストコースに撒布した後にホッパーに残っていた資材の重量は 9 kg であった。

-

撒布された資材の重量を求める公式に従って、実際に撒布された資材の重量を求める。撒布された資材の重量をここに記録: .

撒布された資材の重量を求める公式

公式 (当初の資材の重量)- (残った資材の重量) = 実際に撒布された資材の重量 例 11.3 kg (25 lb) / 9 kg (20 lb) = 2.3 kg (5 lb) 3 Note: 以上により、選択されたモータ速度で、2.3 kg (5 lb) の資材が 93 m2 (1,000 ft2) のテストコースに撒かれたことが分かった。

-

必要に応じて、撒布量調整カムで微調整を行う。撒布量の設定ができたら、確認のため、もう一度テストを行う。

Important: 同じ場所でテストを繰り返すと資材の撒きすぎによってターフが傷む恐れがあります。テストは毎回別の場所で行ってください。

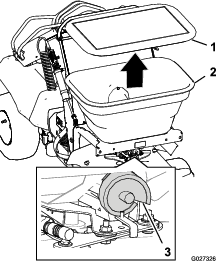

ホッパーに資材を入れる

ホッパーの最大重量:79 kg

-

作業現場へ移動する。

-

平らな場所で、走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

ヘビー撒布用粒剤ゲートレバーが前方一杯位置(閉)になっているこをを確認する;ヘビー撒布用粒剤ゲートレバーを参照。

-

Note: 撒布したい資材が表に掲載されていない場合には、低めの設定から始めて調整してください。

-

ホッパーのカバーを外し、撒布したい資材のホッパーに入れ、カバーを元通りに取り付ける (図 31)。

Note: 資材を入れすぎないでください;最大重量 は 79 kg です。

Note: 必要であれば、追加用の資材の入った袋を 1 つだけ、液剤タンクの上に載せることができます。

スプレッダを空にするには

インペラの取り外し

撒布量ゲートのリンケージを外す

撒布量ゲートのリンケージの取り付け

インペラの取り付け

-

駆動シャフトにインペラを取り付けて駆動ピンで固定する。

-

前カバーの穴をシャーシのクリップナットに合わせ、ステップ 3(インペラの取り外し)で外したサムスクリュ 4 本でカバーをベースに固定する。

スプレッダの使用方法

撒布幅

Note: ペレット資材と種子の撒布のためのカム設定データは、Brinly-Hardy Company の許可を得て使用しています;詳細については Brinly-Hardy Company のウェブサイトをご覧ください。

これらの表はあくまでも目安としてお使いください。また、天候、スプレッダの動作、資材の状態などもスプレッダの撒布性能に影響を与えます。

| タイプ | kg / 93 m2 (lb per 1,000 ft2) | カム設定 — 1 回撒き | カム設定 — 往復撒き |

| 微細粒ペレット | 0.5 (1) | 3.6 | 3.1 |

| 0.9 (2) | 4.0 | 3.5 | |

| 1.4 (3) | 4.2 | 3.7 | |

| 混合微細粒ペレット | 0.9 (2) | 3.7 | 3.2 |

| 1.8 (4) | 4.7 | 4.1 | |

| 2.7 (6) | 5.2 | 4.5 | |

| 細粒ペレット | 0.9 (2) | 3 | 2.2 |

| 1.8 (4) | 4.2 | 3.7 | |

| 2.7 (6) | 4.5 | 4 | |

| チッソペレット(中サイズ) | 0.5 (1) | 3.5 | 3 |

| 0.9 (2) | 4.2 | 3.7 | |

| 1.4 (3) | 4.7 | 4 | |

| 中サイズペレットと粒剤 | 0.9 (2) | 3.5 | 3 |

| 1.8 (4) | 4.2 | 3.8 | |

| 2.7 (6) | 5.2 | 4.5 | |

| 大きくて重たいペレット | 0.9 (2) | 3.8 | 3.3 |

| 1.8 (4) | 4.9 | 4.1 | |

| 2.7 (6) | 5.9 | 4.9 |

表はあくまでも目安としてお使いください。液剤と粒剤を同時に撒布する場合には、粒剤の撒布幅を液剤の撒布幅の 2 倍に設定してください;縞状や筋状になりにくくなります。例:標準液剤散布幅 = 2.7 m、粒剤撒布幅 = 5.4 m。

| タイプ | 袋重量 | 被覆率 - m2 (ft2) | カム設定 — 全量 | カム設定 — 半量 | 散布幅 |

|---|---|---|---|---|---|

| ブルーグラスやレッドトップ | 0.23 kg (0.5 lb) | 93 (1,000) | 1.25 | 4 | |

| 0.45 kg (1 lb) | 93 (1,000) | 2.0 | 4 | ||

| 0.9 kg (2 lb) | 93 (1,000) | 2.5 | 4 | ||

| パーク、メリオン、デルタ、ケンタッキーブルーグラス | 2.27 kg (5 lb) | 93 (1,000) | 2.5 | 4 | |

| 0.45 kg (1 lb) | 93 (1,000) | 3.0 | 4 | ||

| 0.9 kg (2 lb) | 93 (1,000) | 3.5 | 4 | ||

| ハルドバミューダ | 0.9 kg (2 lb) | 93 (1,000) | 70 | 2.25 | 6 |

| 1.36 kg (3 lb) | 93 (1,000) | 3.0 | 2.5 | 6 | |

| 1.81 kg (4 lb) | 93 (1,000) | 3.25 | 70 | 6 | |

| 大粒の種子を含む種子ミックス | 0.9 kg (2 lb) | 93 (1,000) | 6.0 | 6 | |

| 1.81 kg (4 lb) | 93 (1,000) | 7.0 | 6 | ||

| 2.72 kg (6 lb) | 93 (1,000) | 7.0 | 6 | ||

| ライグラスやトールフェスク | 0.9 kg (2 lb) | 93 (1,000) | 6.0 | 6 | |

| 1.81 kg (4 lb) | 93 (1,000) | 7.0 | 6 | ||

| 2.72 kg (6 lb) | 93 (1,000) | 7.75 | 6 | ||

| ダイコンドラ | 113 kg (4 oz) | 93 (1,000) | 1.9 | 8 | |

| 227 g (8 oz) | 93 (1,000) | 2.1 | 8 | ||

| 340 g (12 oz) | 93 (1,000) | 2.5 | 8 | ||

| ペンサコーラバヒア | 1.81 kg (4 lb) | 93 (1,000) | 4.5 | 3.75 | 7 |

| 2.27 kg (0.5 lb) | 93 (1,000) | 4.75 | 4.0 | 7 | |

| 2.72 kg (6 lb) | 93 (1,000) | 5.0 | 4.25 | 7 |

撒布パターンの調整

デフレクタゲートの使い方

歩道、駐車場、パティオ(中庭)など粒剤を撒布したくない場所、資材が飛ぶのを一時的に止めたい場合に使います。

Note: 止められるのはスプレッダの左側からの撒布のみです。

-

ノブを押し下げるとデフレクタゲートが降りて閉じ、一時的に粒剤の流れをブロックします。

-

ノブを引き上げるとデフレクタが上がって左側も通常撒布となります。

資材の撒布

-

エンジンを始動し、スロットルを低速と高速の中間位置にセットする(図 39)。

-

スイッチ上部を軽く押してインペラ駆動モータを作動させる(図 39)。

Note: インペラ駆動モータは、前回設定された速度で駆動します。

-

スロットルを高速位置にして前進を開始する。

-

ナローまたはワイド撒布インペラゲートを開いて撒布を開始する(図 40)。

Note: ライト撒布用粒剤ゲートレバーが OPEN位置にある時に、ホッパーからインペラへ落ちる粒剤の量(流量)を調整するノブです。

-

撒布パターン見て調整が必要かどうかを判断する。

Note: 撒布パターンを調整する必要がある場合は、撒布パターンの調整を参照。

-

撒布が終了したら、ヘビー撒布用粒剤ゲートレバーでゲートを閉じる。

Note: ヘビー撒布用粒剤ゲートレバー以外ではゲート閉じることができませんから注意してください。ヘビー撒布用粒剤ゲートレバーを前方一杯まで押押すと、ライト撒布用粒剤ゲートレバーは前方位置にリセットされます。

-

撒布が終わった後はホッパーを洗浄する; スプレッダの洗浄と潤滑を参照。

Important: 撒布が終了したら毎回すぐにホッパーを空にして内部を洗浄してください。これを怠ると、薬剤による腐食などの原因となります。

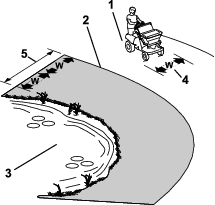

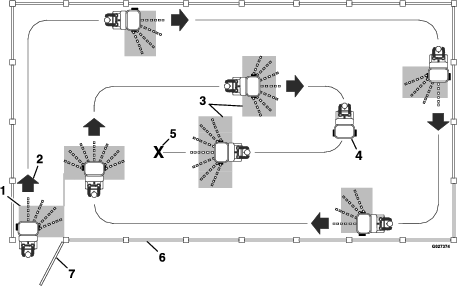

撒布作業のヒント

Important: マシンを使用する前に、必ずキャリブレーションを行ってください。

-

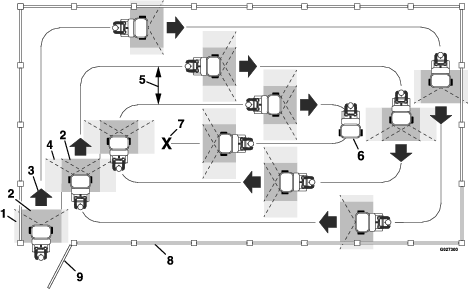

均等な撒布になるように図 41に示すようにオーバラップさせながら撒いてください。

Note: マシンの側方(左右方向)への撒布量よりも前方への撒布量の方が多くなります。撒布パターンを調整してください。

-

撒布パターンをよく観察しましょう;縞模様が出ている場合は不均撒布の可能性があります。

液剤散布

注意

農薬は人体に危険を及ぼす恐れがある。

-

農薬を使う前に、ラベルに書かれている注意事項などをよく読み、メーカーの指示を全て守って使用する。

-

農薬を皮膚に付けないように注意すること。万一付着した場合には真水と洗剤で十分に洗い落とす。

-

農薬メーカーの指示に従って、ゴグルや手袋などの防具を着用すること。

スプレーヤは、液剤(除草剤、殺虫剤、肥料など)の散布にご使用ください。タンク、配管、ノズルが十分にきれいになっていることを確認してから薬液の作成に取り掛かってください。スプレーヤの運転は、薬剤を作る、現場に移動して散布する、散布が終了したらタンク内部を洗浄する、という 3 つの作業から成り立っており、。この3つの作業を連続して行っていただくことがスプレーヤの故障を防止する上で重要です。つまり、前夜に薬液を作って翌日に散布するというようなことをしてはいけません。このようなことをすると、薬液が分離分解するなどして効果が上がらない、散布装置を損傷するなどの恐れがでてきます。

Important: 一日の作業が終了したら、スプレーヤ全体をきれいに洗浄してください。

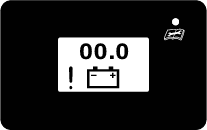

スプレーヤ&情報ディスプレイの使用方法

スプレーヤ |  アワーメータ |

バッテリー電圧 |  電圧エラー |

モータ過電流エラー |  モータ配線不具合 |

モータ断線エラー |

スプレーヤ情報画面

LED ランプ

LED は多色ランプで、システムの状態を表示します。パネルの右側にあります。

-

緑点灯:正常作動

-

赤点灯:不具合を検知

スプレーヤ起動画面

キーを RUN 位置にすると、スプレーヤ&情報ディスプレイは以下の画面をそれぞれ2秒間表示します:

Note: 各画面が表示されるごとに、LED ランプが緑に変わります。

デフォルトのスプレーヤ画面

スプレーヤ起動画面の後に、デフォルトのスプレーヤ画面(図 46)が表示されます。

アワーメータは、エンジンの稼働時間(砂時計が点滅している時の時間)を記録します。キーを OFF にすると、3秒後に表示は消えます。

スプレーヤ作業画面

散布ポンプスイッチを押すとスプレーヤ作業画面(図 47)となります。

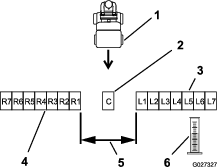

散布ポンプスイッチの使用方法

散布ポンプスイッチ(図 48)はスプレーヤのポンプと液剤循環ポンプを駆動させるスイッチです。またスプレーヤシステムの水圧の調整にも使用します。スプレーヤのポンプと液剤循環ポンプの停止にも使用します。

-

スイッチ上部を押すと散布ポンプが作動を開始します。

-

スイッチ上部を押すと散布水圧が上昇します。

-

スイッチ下部を押すと散布水圧が減少します。

-

スイッチ下部を1秒間押し続けると散布ポンプが停止します。

スプレーヤのキャリブレーション(設定の補正)

Note: 初めて使用する前や、ノズルを交換したときや適正量で散布できない時などには、スプレーヤの走行速度や流量の調整(キャリブレーション)を行う必要があります。

Note: 左右の撒布ブームにはワイドパターン(白)ノズル、中央にはナローパターン(赤)ノズルが付いています。

Note: 単位面積あたりの薬剤散布量については薬剤メーカーの指示に従ってください。

スプレーヤのキャリブレーションは、所定の距離を散布しながら走行する、走行に要した時間を記録する、その時間中に散布された液剤の量を測る、というステップから成り立っています。

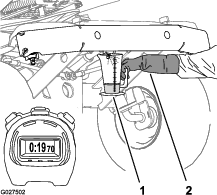

走行速度の計算

用意するもの: ±0.1秒まで測定可能なストップウォッチ。

-

走行速度(平均速度)を測定するためのコースを作る(所定の長さを測ってマーキング)。撒布コースの長さをここに記入: .

Note: この例では、コースの長さは 45.7 m です。

-

液剤タンクの 1/2 まで真水を入れる:タンクに液剤を作るを参照。

-

マシンがテストコースに入った時点で所定の走行速度になっており、その状態で第一マークに到達できるように、十分に離れた場所までマシンを移動させる。

-

予定している散布速度でマシンが所定のコース(45.7 m)を走り切るのにかかる時間(秒)をストップウォッチで測る。コースタイムをワークシートに書き入れる。

コースタイムワークシート

時間 テスト 1 秒 テスト 2 秒 テスト 3 秒 -

上記の手順2から4をあと 2 回繰り返す。

-

スプレーヤを平らな場所へ移動させ、走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

3回の走行の所要時間の平均値(秒)を求める;平均値を求める公式を使用する。平均コースタイムをここに記録: .

平均コースタイムを求める公式

公式 (タイム 1) + (タイム 2) + (タイム 3) 秒 = コース走破に要した平均時間 3 例 21.6 + 19.1+ 18.4 秒 = 19.7 秒間 3 -

平均走行速度を求める;平均速度を求める公式を使用する。平均走行速度をここに記録: .

Note: 1 km/h = 16.6 m/min

走行速度の公式

公式 コースの長さ m x 60 秒 = 走行速度 km/h コースタイム(秒) x 16.7 m/min 例 45.7 m x 60 秒 = 8.4 km/h 19.7 秒 x 16.6 m/min

有効散布パターンの幅を理解する

散布ノズルのテスト

オペレーター側で用意するもの: ±0.1秒まで測定可能なストップウォッチと、最少目盛が50 ml あるメスシリンダー。

Note: 散布システムがクリーンであり、タンクの少なくとも 1/2 まで真水が入っていることを確認する。

-

駐車ブレーキを掛け、エンジンを始動させる。

-

液剤散布ポンプスイッチを ON 位置にする。

-

タンク攪拌レバーを手前に引いてタンクの攪拌を開始する。

-

スロットルを高速位置とする。

-

レバーを押して OFF 位置にする。

Note: 散布流量と水圧を確保するために、攪拌を止めてください。

-

散布ポンプスイッチを使って、水圧を 2.8 bar にする。

Note: このマシンに搭載されている白と赤のノズルの常用水圧は 2.8 kg/cm² です。

-

各ノズルの下にメスシリンダをセットして散布液を 19.7 秒間採取する。

Note: 各ノズルからの投下量をワークシートに記録する。

集計ワークシート

左側の散布ノズル 中央の散布ノズル 右側の散布ノズル テスト 1 (ml) (ml) (ml) テスト 2 (ml) (ml) (ml) テスト 3 (ml) (ml) (ml) -

各ノズルについて手順7をあと 2 回繰り返す。

-

液剤散布ポンプスイッチを OFF 位置にする。

-

各ノズルが 1 分間に散布した水量を求める;平均吐出量の公式を使用する。

平均吐出量を求める公式

公式 テスト 1 + テスト 2 + テスト 3 = 19.7 秒間の平均吐出量 3 例 中央ノズル — ナローパターン(赤) 475 ml + 507 ml + 504 ml = 0.49 L 3 -

右ノズル:平均吐出量をここに記録: .

-

中央ノズル:平均吐出量をここに記録: .

-

左ノズル:平均吐出量をここに記録: .

-

時間と吐出量から流量を求める

-

ステップ10(散布ノズルのテスト)で調べたミリリットルの数値をリットルに換算する。

Note: 1 L = 1000 ml(1 US gallon = 128 fl oz)

換算の公式

公式 測定 (X) ml = (X) L 0.1 L 例 中央ノズル — ナローパターン(赤) 490 ml = 0.49 L 0.1 L -

右ノズル:換算した水量をここに記録: .

-

中央ノズル:換算した水量をここに記録: .

-

左ノズル:換算した水量をここに記録: .

-

-

換算水量から各ノズルの流量を求める。

-

換算水量から流量を求める公式

公式 (X) L x 60 秒 = (X) L 19.7 秒間 例 中央ノズル — ナローパターン(赤) 0.49 L x 60 秒 = 3.07 L /min 19.7 秒間 -

右ノズル:水量をここに記録: .

-

中央ノズル:水量をここに記録: .

-

左ノズル:水量をここに記録: .

Note: 採取した水量がノズルの散布レート表の水量と合わない場合には、ノズル、ホース、フィッティングなどから漏水していないか、過度の摩耗がないか点検し、必要に応じてノズルを交換する。

-

ノズルの散布レート表

このノズル表でスプレーヤの散布量を確認します:

-

さまざまなシステム水圧におけるノズルの流量

-

摩耗や破損したノズル

以下の表は TeeJet Turbo FloodJet® ワイドアングルフラットスプレーチップの散布量です:

表の内容は TeeJet® Technologies から掲載許可を受けた抜粋情報です;より詳しい情報はTeeJet® Technologies のウェブサイトでご覧いただけます。

Important: 緑&黒のノズル(不掲載)は使用しないでください。このノズルは本機に搭載された散布ポンプでは対応できません。

掲載された情報は水温 21°C (70°F) 時のものです。

|

散布水圧 |

1個のノズルの流量 |

||

|---|---|---|---|

|

0.7 Bar |

0.77 L/min |

0.20 gpm |

26 oz/min |

|

(10 psi) |

|||

|

1.4 Bar |

1.06 L/min |

0.28gpm |

36 oz/min |

|

(20 psi) |

|||

|

2.1 Bar |

1.33 L/min |

0.35gpm |

45 oz/min |

|

(30 psi) |

|||

|

2.8 Bar |

1.51 L/min |

0.40gpm |

51 oz/min |

|

(40 psi) |

|||

|

散布水圧 |

1個のノズルの流量 |

||

|---|---|---|---|

|

0.7 Bar |

0.95 L/min |

0.25 gpm |

32 oz/min |

|

(10 psi) |

|||

|

1.4 Bar |

1.33 L/min |

0.35gpm |

45 oz/min |

|

(20 psi) |

|||

|

2.1 Bar |

1.63 L/min |

0.43gpm |

55 oz/min |

|

(30 psi) |

|||

|

2.8 Bar |

1.89 L/min |

0.50gpm |

64 oz/min |

|

(40 psi) |

|||

|

散布水圧 |

1個のノズルの流量 |

||

|---|---|---|---|

|

0.7 Bar |

1.12 L/min |

0.30gpm |

38 oz/min |

|

(10 psi) |

|||

|

1.4 Bar |

1.60 L/min |

0.42gpm |

54 oz/min |

|

(20 psi) |

|||

|

2.1 Bar |

1.98 L/min |

0.52gpm |

67 oz/min |

|

(30 psi) |

|||

|

2.8 Bar |

2.28 L/min |

0.60gpm |

77 oz/min |

|

(40 psi) |

|||

|

散布水圧 |

1個のノズルの流量 |

||

|---|---|---|---|

|

0.7 Bar |

1.51 L/min |

0.40gpm |

51 oz/min |

|

(10 psi) |

|||

|

1.4 Bar |

2.16 L/min |

0.57gpm |

73 oz/min |

|

(20 psi) |

|||

|

2.1 Bar |

2.61 L/min |

0.69gpm |

88 oz/min |

|

(30 psi) |

|||

|

2.8 Bar |

3.02 L/min |

0.80gpm |

102 oz/min |

|

(40 psi) |

|||

|

散布水圧 |

1個のノズルの流量 |

||

|---|---|---|---|

|

0.7 Bar |

1.89 L/min |

0.50gpm |

64 oz/min |

|

(10 psi) |

|||

|

1.4 Bar |

2.69 L/min |

0.71gpm |

91 oz/min |

|

(20 psi) |

|||

|

2.1 Bar |

3.28 L/min |

0.87gpm |

111 oz/min |

|

(30 psi) |

|||

|

2.8 Bar |

3.79 L/min |

1.00gpm |

128 oz/min |

|

(40 psi) |

|||

散布率(投下水量)を決定する

これまでの数値(走行速度、散布幅、ノズル流量)から投下水量を求める。

Note: 投下水量の別の求め方として、ノズルの散布レート表と薬品メーカーのラベルに記載されている推奨散布量から決定することもできます。

以下の情報をもとに計算する:

-

平均走行速度 = 8.4 km/h

-

散布幅:2.7 m

-

ノズルの数 = 2

-

ノズル吐出量 = 3.0 L/min (0.8 gpm)

Note: 以下の公式において、6 と 600 は定数。

| 1 本のノズルの流量 (Lpm) x ノズルの数 x 6 | = | L |

| 走行速度(km/h) x 散布幅(m) | 100 m2 |

| 2.99 Lpm x 2 x 6 | = | 1.563 L/100 m2(1.5 qt/1,000 ft2) |

| 8.369 km/h x 2.743 m |

| 1 本のノズルの流量 (Lpm) x ノズルの数 x 600 | = | L |

| 走行速度(km/h) x 散布幅(m) | ヘクタール |

| 2.99 Lpm x 2 x 600 | = | 156 L/ha(16.7 gal/acre) |

| 8.369 km/h x 2.743 m |

Note: 以下の公式において、544、136、5,940 は定数。

| 1 本のノズルの流量 (gpm) x ノズルの数 x 544 | = | qt |

| 走行速度(mph) x 散布幅(inches) | 1,000 ft2 |

| 0.79 gpm x 2 x 544 | = | 1.5 qt/1,000 ft2(1.5 L/100 macre2) |

| 5.2 mph x 108 inches |

| 1 本のノズルの流量 (gpm) x ノズルの数 x 136 | = | gal |

| 走行速度(mph) x 散布幅(inches) | 1,000 ft2 |

| 0.79 gpm x 2 x 136 | = | 0.38 gal/1,000 ft2(1.5 L/100 m2) |

| 5.2 mph x 108 inches |

| 1 本のノズルの流量 (gpm) x ノズルの数 x 5,940 | = | gal |

| 走行速度(mph) x 散布幅(inches) | acre |

| 0.79 gpm x 2 x 5,940 | = | 16.7 gal/acre(156.1 L/ha) |

| 5.2 mph x 108 inches |

スプレーヤの使い方

スプレーヤを使用する前に

散布する薬剤によっては、その化学的特性のために装置を劣化させやすいものがあり、また、薬品同士が様々な物質と化学作用を起こします。薬剤のタイプ(水和剤やチャコールなど)によっては、装置を磨耗させやすいものがあります。もし、侵食や磨耗を引き起こしにくい種類や形態の薬剤を使うことが可能な場合は、そのような薬剤をお使いくださるようにお願いいたします。

実際に散布を行う前にスプレーヤのキャリブレーションを行ってください;スプレーヤのキャリブレーション(設定の補正)を参照。

タンクに液剤を作る

Important: 使用する薬剤がフッ素系ゴム(フルオロエラストマー)と共用可能な製品であることを確認してください。(共用できない場合には薬剤ラベルにその旨の記述があります)。共用できない薬剤は、本機のOリングを劣化させ、薬液洩れを起こします。

Important: 塩分を含んだ水や処理水はスプレーシステムに使用しないでください。

Important: 投下水量の設定が適正であることを確認してからタンクに薬剤を準備してください。

-

平らな場所で、走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

ナロー撒布パターンレバーもワイド散布パターンレバーも OFF であること、また、液剤タンクのドレンハンドルが左に 90° の位置、すなわち 閉位置であることを確認する (図 52)。

-

薬剤ラベルをよく読んで、散布液の作成に必要な水量を把握する。

-

液剤タンクのふたを開ける(図 52)。

-

必要水量の約 ¾ の水を補給口からタンクに入れる。

Important: タンクには必ずきれいな真水を先に入れてください。空のタンクに薬剤の原液を直接入れないでください。

-

ポンプバルブのレバーを右、すなわち 開 位置に回す(図 53)。

-

エンジンを始動し、スロットルを低速と高速の中間位置にセットする。

-

液剤散布ポンプスイッチを ON 位置にする(図 54)。

-

スロットルを高速位置とする。

-

タンク攪拌レバーを ON 位置とする。

Note: タンク内の水が回転を開始する。

-

薬剤ラベルに記載されている通りの適正量の薬剤原液をタンクに入れる。

Important: 水和剤を使う場合は、バケツなどで一度泥状に溶いてからタンクに投入してください。

-

残りの水を入れ、タンクキャップを補給口に取り付ける。

Note: 十分に攪拌して均一な薬剤液にする。

液剤タンクを空にする手順

用意する機材:

-

ドレンホース(1/2–14" NPT メスのカップリング付きのもの)

-

薬液回収容器(残量を確実に回収できる容量のもの)

-

PTFE ねじ山シーラント

-

薬剤関係機器の洗浄を行うための定められた区域の平らな場所で、走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

液剤タンクのプラグを外す(図 55)。

Note: ドレンバルブは機体の左側にあります。

-

ドレンホース(準備したもの)をバルブに取り付ける。

-

残量を確実に回収できる容量の回収容器に、ドレンホースの端部を入れる。

Note: タンクの前方左側に残量の目安となるマークがあります。

-

ハンドルを右に 90° 回転させて排出される液を回収する(図 55)。

薬液が完全に抜けるのを待つ。

-

プラグのねじ山部分に PTFE テープを巻く。

-

タンクのドレンバルブを閉じ、ドレンホースを外し、バルブにドレンプラグを取り付ける (図 55)。

Note: タンクから回収した薬液は法令や薬剤メーカーの指示に則って適切に処分してください。

散布ブームからの散布

Important: タンク内部の薬剤を常に確実に分散させておくために、タンク内部に薬液がある間は常時攪拌を行ってください。攪拌を行うには、散布ポンプのスイッチを ON にセットし、攪拌レバーを手前に引き、エンジンを高速にセットします。車両停止(散布停止)中に攪拌を行う場合には、走行レバーをニュートラルにし、駐車ブレーキを掛け、スロットルを高速にセットして散布ポンプを作動させ、タンクの攪拌を 開始します。

Note: 実際に散布を行う前にスプレーヤのキャリブレーションを行ってください;スプレーヤのキャリブレーション(設定の補正)を参照。

-

液剤散布ポンプスイッチを押して ON 位置にする。

-

散布場所に移動する。

-

レバーを押して OFF 位置にする。

Note: 攪拌レバーがOFF位置になっても、多少の攪拌は行われます。

-

散布ポンプスイッチを使って、ノズルの散布レート表で決定した水圧に散布水圧を調整する。

-

ナロー撒布レバーまたはワイド散布レバーを ON にして散布を開始する。

Important: ナロー撒布とワイド散布を同時に行わないでください。

-

散布が終わったら散布パターンレバーを前方に押し、散布ポンプのスイッチを OFF にする。

Note: 攪拌を続けたい場合は、散布ポンプのスイッチを ON にしたまま、攪拌レバーを手前に引く。

散布作業のヒント

-

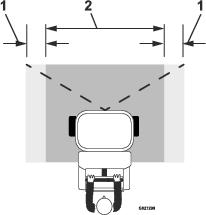

有効散布部に二重散布しないように注意して運転する(図 58を参照)。

-

ノズルの詰まりに注意する。

-

散布終了時は、走行を停止させる前にナロー撒布レバー(またはワイド散布レバー)を OFF にして散布を停止する。停止後は、走行コントロールレバーを ニュートラル 位置にし、散布ポンプスイッチは ON 位置に維持する。

-

散布の開始は車両が走行中に散布を ON にする方が良い。

-

散布水圧を確実に維持するために、タンク攪拌レバーはしっかり押して OFF 位置にする。

-

散布中は、投下水量が一定に維持されているかどうかに注意する。投下水量大きく変わるのは、ノズルの散布能力と走行速度が合わなくなっている可能性やシステムが正常に働いていない可能性がある。

Note: タンクがほぼ空になると、攪拌された液剤から泡が発生する場合があります。その場合はタンク攪拌レバーを押して OFF 位置にしてください。あるいは、消泡剤(散布する薬剤と相性のよいもの)を添加しておく方法もあります。

散布スティックによる散布

警告

散布スティック内部には、エンジン停止中でも高圧の液剤が閉じ込められている。高圧の液剤を浴びると重大な人身事故になる恐れがある。

-

ノズルや水流を人や動物や散布に無関係な場所に向けてはならない。

-

電気機器や電源設備に向かって散布してはならない。

-

散布スティック、ホース、シール、ノズルなどが破損した場合は、修理せずに交換すること。

-

散布スティックのノズルにホースなどを接続しないこと。

-

散布棒を取り外す場合は、内部の水圧をゼロにすること。

-

トリガーロックが故障している散布棒は使用しないこと。

-

散布が終わったら、トリガーロックを OFF 位置にすること。

運転終了後に

運転終了後の安全確認

安全上の全般的な注意

-

平らな場所に駐車し、機体が冷えるのを待ってください。。技術の無い者には絶対に機体の整備をさせてないでください。

-

液剤散布や粒剤撒布のモードを OFF にし、駐車ブレーキを掛け、エンジンを停止させ、キーを抜き取るか点火プラグコードを外すかしてください。また、必ず機械各部の動きが完全に停止したのを確認してから作業に掛かってください。

-

スプレッダの洗浄と潤滑と作業後の洗浄 の説明に従って機械を洗浄する。

-

機械各部の摩耗や劣化が進むと危険です。頻繁に点検してください。ゆるんでいるボルト類を見つけたら締め付けてください。

-

格納保管中やトレーラで輸送する時は、燃料バルブを閉じておいてください。裸火の近くに燃料を保管したり、屋内で燃料の抜き取りをしたりしないでください。

スプレッダの洗浄と潤滑

| 整備間隔 | 整備手順 |

|---|---|

| 使用後毎回 |

|

Important: 塩分を含んだ水や処理水は機体の洗浄に使用しないでください。

-

定められた洗浄区域の平らな場所に移動する。

-

走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

ホッパーを空にする;スプレッダを空にするにはを参照。

-

ホースと水とでホッパーの内側と外側を洗浄する。

Note: 圧力洗浄機での洗車はしないでください。残っている化学物質が高圧で機材に押し込まれて腐食を誘発する恐れがあります。

-

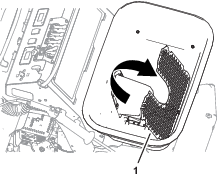

ホッパー底部のスクリーンを前方に傾けてホッパー下部を洗浄する(図 61)。

-

ホッパーのスクリーンを持ち上げて立てる。

-

ホッパーの流量調整ゲートのケーブルを外し、ゲートダイヤルの設定を最大開度より小さくし、残っている資材を全部排出する;スプレッダを空にするにはを参照。

-

ゲード調整ケーブルを接続する;撒布量ゲートのリンケージの取り付けを参照。

-

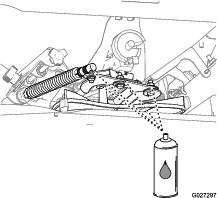

図 62 に示す場所に撥水性の潤滑剤をスプレーする。

作業後の洗浄

| 整備間隔 | 整備手順 |

|---|---|

| 使用後毎回 |

|

警告

薬剤を飲んだり吸い込んだりすると重大な人身事故になる恐れがある。

-

散布ノズルを洗浄するとき口で吹いたり、口に含んだりしてはならない。

-

詰まっていたり、損傷したノズルはすべて交換する。

-

ノズルが適切に取り付けられていることを確認する。

Important: 塩分を含んだ水や処理水は機体の洗浄に使用しないでください。

マシンの準備を行う

散布システムとスティックの洗浄

Important: 作業が終了したら毎回すぐにスプレーヤから薬液を排出して内部を洗浄してください。これを怠ると、内部に残留している薬剤が固まってラインの詰まりやポンプの異常の原因となります。

-

ナロー撒布レバーとワイド散布レバーを両方とも ON にする(図 63)。

スプレーヤのノズルから散布が始まる。

-

タンク内部の水によるノズル内部のすすぎ洗浄が終わるまでその場で散布を行う。

-

ノズルが 3 個とも正常に散布していることを確認する。

-

散布スティックをホルダーから取り出し、安全な方向へ向けてトリガーを引く;散布スティックのトリガー(散布スイッチ)とロック機構を参照。

Note: 内部がきれいに洗浄されるまで、1-2 分間待つ。

-

洗浄が終わったらトリガーから指を外し、スティックをホルダーに戻す (図 8)。

-

散布パターンレバーを 2 つとも OFF とし、ポンプスイッチを OFF とし、エンジンを停止させる(図 63)。

-

ストレーナを洗浄する;ストレーナの清掃を参照。

-

薬剤メーカーの指示に従って、クリーナや中和剤を使用して、ステップ2-7を繰り返す;タンクに液剤を作るを参照。

-

真水のみを使用して手順2ー7を行う。

機器外部の洗浄

-

ホースと水とで液剤タンクの外側を洗浄する。

Note: 圧力洗浄機での洗車はしないでください。残っている化学物質が高圧で機材に押し込まれて腐食を誘発する可能性があります。

-

散布ノズルを外して洗浄する;ノズルの洗浄を参照。

Note: 磨耗したり破損したりしているノズルは交換する。

-

マシンが完全に乾いてから格納する。

ストレーナの清掃

| 整備間隔 | 整備手順 |

|---|---|

| 使用後毎回 |

|

Important: 水和剤を使用したときは、タンク内部を洗浄するごとにストレーナも洗浄してください。

-

液剤タンクを空にする;液剤タンクを空にする手順を参照。

-

ポンプバルブのハンドルを左に 90° 回転させて閉位置にセットする(図 64)。

-

ストレーナの下にオイルを受ける容器をおく(図 64)。

-

ストレーナのボウルを左に回してボウルとスクリーンをボディから外す(図 65)。

Note: ストレーナのボウルを手で洗浄する。

Note: ガスケットやスクリーンに磨耗や破損が見られる場合は交換する。.

-

ストレーナから薬剤を完全に抜けるのを待つ。

Note: 排出された薬液は法令や薬剤メーカーの指示に則って適切に処分してください。

-

毛足の短いブラシと真水でスクリーンとボウルを洗浄する.

-

ストレーナのボディにスクリーンを取り付ける(図 65)。

-

ストレーナのボディにガスケットとボウルを取り付けてボウルを手締めする(図 65)。

-

ポンプバルブのハンドルを右に 90° 回転させて開位置にセットする(図 64)。

ノズルの洗浄

| 整備間隔 | 整備手順 |

|---|---|

| 使用後毎回 |

|

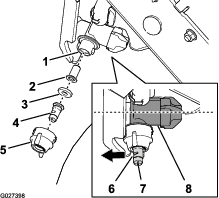

-

ノズルキャップを左に 90° 回してノズルボディからキャップを外す(図 66)。

-

ノズルボディからスプレーヤチップ、ガスケット、ストレーナを外す(図 66)

Note: 詰まっていたり、損傷しているノズルはすべて交換する。

-

柔らかいブラシと真水でノズルチップ、ガスケット、ストレーナを洗浄する

-

ストレーナをノズルボディに取り付ける(図 66)。

-

スプレーヤチップをノズルキャップに取り付ける(図 66)

-

スプレーヤチップ、ガスケット、キャップをノズルボディに取り付ける(図 66)

Note: スロットを使ってアトマイザ (図 66) を前方に向ける(フローレギュレータのケースに整列させる)。

-

ノズルキャップを右まわりに 90°回転させる(図 66)。

-

残り 2 つのノズルにも、ステップ1ー7の作業を行う。

搬送時の注意

マシンの重量: 227 kg (タンクもホッパーも空の状態); 389 kg(タンクもホッパーもフルの状態)

注意

このマシンには公道上を走行するための方向指示器、反射器、表示、低速車表示などが装備されていない。これらの装備なしに公道上を走行することは危険であり、重大な人身事故の原因となる。

公道上などを走行しないこと。

Note: 機械の搬送を行う時は、事前に薬剤メーカーの注意事項をよく読み、国や地方の法律や条例などを守って搬送作業を行う。

Note: 搬送開始前に、スプレッダのカバーと散布スティックを確実に固定する。

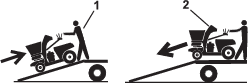

トレーラへの積み込み

警告

マシンをトレーラなどに搭載する作業は、機体を転倒させる危険をはらんでおり、万一そのような事故が起こると死亡事故など重大な人身事故となる。

-

歩み板の上を運転する場合には安全に十分に注意すること。

-

積み込み(登り)はバックで、降りる時には前進で行う 。

-

積み下ろし作業中の急加速や急減速などは転倒などの危険を大きくするから避ける。

-

歩み板の上では旋回動作をしない;転落する危険がある。

-

必ず、一枚の広い歩み板を使うこと;左右に分かれた幅の狭い板は使用しないこと。

-

細い歩み板を使わざるを得ない場合には、数枚の板を並べて機体よりも十分に広い斜面を作るようにする。

牽引に使用するトレーラやトラックはヘビーデューティー仕様のしっかりしたものをお使いください。トレーラやトラックは、法令で定められた灯火類やマークが完備しているものを使用してください。安全上の注意事項全部をよく読んでください。

-

トレーラを使用する場合は、トレーラを牽引車両に接続するとともに、安全チェーンを取り付けること。

-

トレーラにブレーキが付いている場合には、ブレーキも接続すること。

-

ランプ板を下ろす。

-

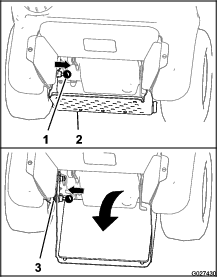

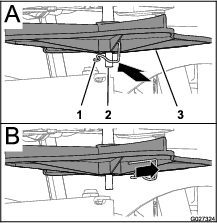

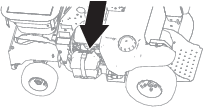

運転台をたたむ。

-

登りはバックで(図 67)。

-

機体を固定する;マシンを搬送する場合の固定方法を参照。

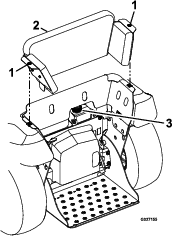

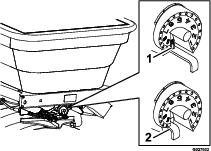

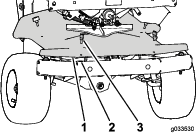

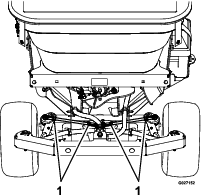

マシンを搬送する場合の固定方法

警告

上側フレームで機体を固定すると、駐車ブレーキが適切に作動せず、最悪の場合死亡を含む重大な事故となる危険がある。

機械前部の固定には、必ず下側フレームの前側ロープ掛けポイントを使用すること。

機械後部の固定には、必ずフレーム後部の後側ロープ掛けポイントを使用すること。

Note: 機械の搬送を行う時は、事前に薬剤メーカーの注意事項をよく読み、国や地方の法律や条例などを守って搬送作業を行うようにしてください。

Note: 搬送開始前に、スプレッダのカバーと散布スティックを確実に固定してください。

-

マシン左側で、タンク閉鎖バルブが閉じてあること、ドレンブラグが確実に固定されていることを確認する。マシン右側で、ポンプ閉鎖バルブが閉じてあることを確認する。

-

エンジンを停止し、キーを抜き取り、駐車ブレーキを掛ける。

-

燃料バルブを閉じ、タイヤに輪止めを掛ける。

-

機体についているロープ掛けポイントを使い、チェーンやロープ、ワイヤなど適切なものでしっかりと機体をに固定する(図 68)。ロープ掛けや積荷固定についてはそれぞれの地域の法令などを順守してください。

保守

保守作業時の安全確保

-

整備などの作業中に誰かが不意にエンジンを始動させる場合があり得る。万一エンジンが突然始動すると、大きな人身事故になる危険が高い。整備・調整作業の前には必ずキーを抜きとり、駐車ブレーキを掛け、念のために点火プラグのコードを外しておくこと。また、点火コードは、点火プラグと触れることのないよう、確実に隔離すること。

-

エンジンは高温になる。高温になっているエンジンに触れると大やけどを負う危険がある。エンジンやその周辺に対する作業を行う場合は、エンジンが十分に冷えていることを確認すること。

-

平らな場所に駐車し、機体が冷えるのを待ってください。。技術の無い者には絶対に機体の整備をさせてないでください。

-

液剤散布や粒剤撒布のモードを OFF にし、駐車ブレーキを掛け、エンジンを停止させ、キーを抜き取るか点火プラグコードを外すかしてください。また、必ず機械各部の動きが完全に停止したのを確認してから作業に掛かってください。

-

修理を行うときには必ずバッテリーの接続と点火プラグの接続を外しておいてください。バッテリーの接続を外すときにはマイナスケーブルを先に外し、次にプラスケーブルを外してください。バッテリーを接続するときにはプラスケーブルを先に接続し、次にマイナスケーブルを接続してください。

-

マシンの整備を開始する前に、液剤散布システム内部の圧力を解放してください。

-

整備のために機体を傾ける時や、機体を格納保管する時は、タンクとホッパーを空にしてください。

-

高圧で噴出する作動油は皮膚を貫通し、身体に重大な損傷を引き起こす。万一、油圧オイルが体内に入った場合には、この種の労働災害に経験のある施設で数時間以内に外科手術を受けないと壊疽(えそ)を起こす。

-

油圧装置を作動させる前に、全部のラインコネクタが適切に接続されていること、およびラインやホースの状態が良好であることを確認すること。

-

油圧のピンホールリークやノズルからは作動油が高圧で噴出しているので、絶対に手などを近づけない。

-

リークの点検には、自分の手ではなく、新聞紙やボール紙を使う。

-

油圧装置に対する作業を行う場合には、走行コントロールレバーをニュートラル位置にし、エンジンを止めて装置に油圧がかかっていない状態にしてからおこなう。

-

-

機械式や油圧式のジャッキなどで機体を機体を持ち上げたままで放置するのは危険である。ジャッキ装置のみでは、何らかの拍子に機体が落下する危険があり、重大な人身事故の原因となる。機械式や油圧式のジャッキのみに頼って機体を支えてはいけない。十分な能力のあるジャッキスタンドまたは同等品を使用すること。

-

機器類を取り外すとき、スプリングなどの力が掛かっている場合がある。

-

可動部に手足を近づけないよう注意してください。エンジンを駆動させたままで調整を行うのは可能な限り避ける。エンジンを駆動させたままで調整を行うことが必要な場合には、安全に十分注意して行う。

-

可動部や高温部に触れると非常に危険である。手、指、衣服などを、回転部分に近づけないように注意すること。

-

全部のボルトをひんぱんに点検し、適正に締め付けた状態を維持する。

推奨される定期整備作業

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 10 時間 |

|

| 使用するごとまたは毎日 |

|

| 使用後毎回 |

|

| 50運転時間ごと |

|

| 80運転時間ごと |

|

| 100運転時間ごと |

|

| 毎月 |

|

| 1年ごと |

|

| 1年ごとまたは長期保管前 |

|

要注意個所の記録

| 点検担当者名: | ||

| 内容 | 日付 | 記事 |

| 1 | ||

| 2 | ||

| 3 | ||

| 4 | ||

| 5 | ||

| 6 | ||

| 7 | ||

| 8 | ||

Important: エンジンの整備に関しての詳細は、付属のエンジンマニュアルを参照してください。

整備前に行う作業

マシンの準備を行う

警告

整備中や調整中に誰かが不用意にエンジンを作動させることがあり得る。エンジンが突然始動すると、大きな人身事故になる危険が高い。

整備・調整作業の前には必ずキーを抜きとり、駐車ブレーキを掛け、念のために点火プラグのコードを外しておくこと。また、点火コードは、点火プラグと触れることのないよう、確実に隔離すること。

マシンの整備、洗浄、調整などを行う前には必ず以下を行う。

-

平らな場所に駐車する。

-

スプレッダのワイド撒布インペラゲートを閉め、スプレーヤのポンプを OFF にする。

-

エンジンを止め、キーを抜き取る。

-

駐車ブレーキを掛ける。

-

機械各部の動きが完全に停止し、機体の温度が十分に下がったのを確認してから、調整、洗浄、格納、修理などの作業に掛かる。

-

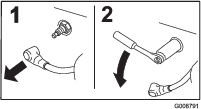

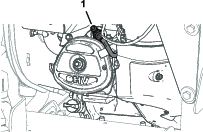

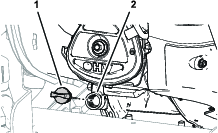

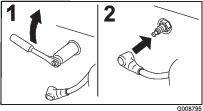

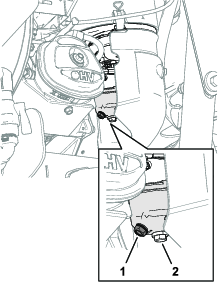

点火コードを外す(図 69)。

潤滑

エンジンの整備

エアクリーナの整備

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

| 100運転時間ごと |

|

Important: エアフィルタアセンブリを外したままでエンジンを運転しないでください。エンジンに大きな損傷が起きる恐れがあります。

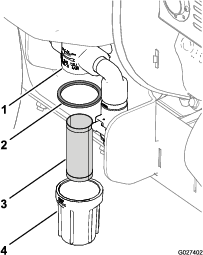

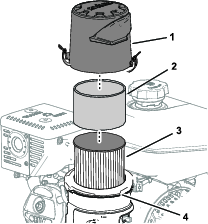

スポンジエレメントとペーパーエレメントの取り外し

-

走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

エアクリーナのカバーのラッチを外す。

-

カバーを外してきれいに清掃する()。

Note: よごれをベースに落としてしまわないように注意してください。

エアフィルタのスポンジエレメントの洗浄

-

ペーパエレメントからスポンジエレメントを外す(図 71)。

-

プレクリーナを温水とマイルドな洗剤で洗う。

-

プレクリーナをすすぎ、自然乾燥させる。

-

プレクリーナに新しいエンジンオイルをしみこませ;手で絞って余分なオイルを落とす。

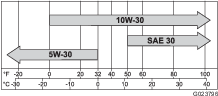

エンジンオイルの仕様

オイルのタイプ: Toro 4 サイクル用プレミアムエンジンオイルまたは API クラス SJ 以上の洗浄性オイル(合成オイルを含む)

粘度:下の表を参照。

エンジンオイルの量を点検する

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

Important: オイルが不足した状態(ディップスティックの Low または Add マークより下)オイルが多すぎる状態(Full マークより上)でエンジンを運転しないでください。

-

平らな場所に駐車する。

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

エンジンが冷えるのを待つ。

-

エンジンからディップスティックを抜き、ウェスで一度きれいに拭く(図 75)。

-

図 76のようにディップスティックをエンジンに差し込む。

Note: オイル量を点検する時には、ディップスティックをねじこまないでください。

-

ディップスティックを引き抜いてオイル量を確認する(図 76)。

Note: ディップスティックについている格子模様の部分間が全部オイルで濡れていることが必要です(図 76)。

-

オイルが不足している場合には、まず補給口付近をウェスできれいにぬぐい、その後に所定のオイルを、ディップスティックで測定した時の適正位置まで補給する。

Important: 入れすぎないように注意してください。

-

ディップスティックを取り付けて手締めする(図 75)。

エンジンオイルの交換

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 10 時間 |

|

| 100運転時間ごと |

|

エンジンオイルの抜き取り

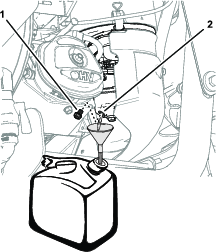

エンジンへのオイルの補給

Important: オイルが不足した状態(ディップスティックの Low または Add マークより下)オイルが多すぎる状態(Full マークより上)でエンジンを運転しないでください。

-

エンジンのオイル補給口からディップスティックを抜き、ウェスで一度きれいに拭く(図 78)。

-

所定のオイル 1.1 L を、補給口からゆっくりとエンジンのクランクケースに入れる(図 78)。

-

図 79のようにディップスティックをエンジンに差し込む。

Note: オイル量を点検する時には、ディップスティックをねじこまないでください。

-

ディップスティックを引き抜いてオイル量を確認する(図 79)。

Note: ディップスティックについている格子模様の部分間が全部オイルで濡れていることが必要です(図 79)。

-

オイル量が不足している時は、所定のオイルを補給する;適正量は、ディップスティックについている格子模様の間が全部オイルで濡れるまで。

Note: 入れすぎないように注意してください。

-

ディップスティックを取り付けて手締めする(図 78)。

点火プラグの整備

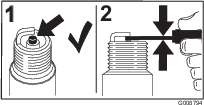

点火プラグの使用

点火プラグの種類: Champion® RC12YC, Kohler® 12 132 02-S、または Kohler 25 132 14-S (RFI 適合)

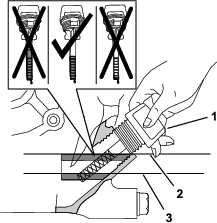

点火プラグの点検

プラグのエアギャップ:0.76mm

Important: 点火プラグは清掃しないでください。黒い汚れ、電極の磨耗、油膜、亀裂などがあれば新しいものと交換してください。

絶縁体部がうす茶色や灰色なら適正、碍子が黒くなっているのは不完全燃焼である(エアクリーナの汚れが原因であることが多い)。

すきま調整工具やゲージ)を使ってすきまの大きさを測定し、0.76 mm に調整する。

点火プラグの取り付け

以下のように点火プラグを締め付ける:

-

新しい点火プラグ:12-15 N·m(1.2-1.5 kg.m = 8.7-10.8 ft-lb)にトルク締めする。

-

使用中の点火プラグ:23-27 N·m(2.3-2.7 kg.m = 16.6-19.5 ft-lb)にトルク締めする。

スパークアレスタの清掃

必要なパーツ:マフラーのガスケット(エンジンのパーツカガログを参照)。

-

エンジンの排気出口フランジにマフラーを固定しているフランジヘッドボルト(2本)を外してマフラーを外す(図 83)。

Note: マフラーガスケットは廃棄してください。

-

マフラーに断熱シールドを固定しているねじを外して断熱シールドを外す(図 84)。

-

スパークアレスタスクリーンを外して清掃する(図 84)。

-

スパークアレスタスクリーンをマフラに取り付ける(図 84)。

-

マフラーに断熱シールドを取り付けるウ;ステップ 2 で外したねじを使う。

-

エンジンの排気出口フランジに、マフラーと新しいガスケットを合わせる(図 83)。

-

マフラーと新しいガスケットをエンジンに取り付ける;ステップ1で外したフランジヘッドボルト 2 本を使用する。

-

フランジヘッドボルトを 35 N·m(3.5 kg.m = 10in-lb)にトルク締めする。

燃料系統の整備

燃料の抜き取り

-

燃料バルブを閉じる;燃料バルブの開閉方法を参照。

-

キャブレターのボウルのサイドポートについているドレンボルトを探し出す(図 85)。

-

ドレンねじの下に燃料回収用の容器を置く。

-

キャブレターからドレンねじを外し、出てくる燃料を容器に回収する。

Note: ボウル保持ねじはキャブレターから外さないでください。

-

キャブレターのボウルのサイドポートにドレンボルトを取り付ける。

-

燃料バルブを開いて燃料もれがないか点検する。

Note: 燃料漏れは運転前にすべて修理してください。

電気系統の整備

バッテリーの整備

| 整備間隔 | 整備手順 |

|---|---|

| 毎月 |

|

バッテリーの表面はいつもきれいに、常にフル充電状態にしておきましょう。バッテリーやバッテリーボックスの清掃にはペーパータオルが便利です。端子部に腐食が発生した場合には、重曹水(水4:重曹1)で清掃します。清掃後は、腐食防止のためにバッテリー端子にワセリンなどを塗布してください。

電圧: 12 V

危険

充電中や他車のバッテリーに直結中のバッテリーからは爆発性のガスが発生する。バッテリーから発生したガスが爆発すると人身事故となる。

-

バッテリーに火花や裸火やタバコを近づけてはならない。

-

締め切った場所でバッテリーを使ったり充電したりする時は換気を十分に行うこと。

-

バッテリー液補充後のバッテリーの、換気口がふさがっていないことを確認すること。

-

バッテリーによりかからないこと。

-

バッテリー取扱い時は必ずフェースシールドなどで顔と目を保護すること。

危険

電解液には触れると火傷を起こす劇薬である硫酸が含まれている。電解液は飲み込むと死亡する危険があり、皮膚に触れると火傷を起こす。

-

電解液を取扱う時は安全ゴーグルやめがねとゴム手袋で目と手を保護すること。

-

バッテリー液を飲まないこと。

-

電解液の事故が発生した場合には大量の水で洗い、直ちに医師の手当てを受けること。

バッテリー充電状態の確認

注意

始動スイッチがON 位置であると、火花が出たりエンジン構成機器が作動したりする可能性がある。火花は爆発の原因となり、機器の作動は予期せぬ人身事故の原因となり得る。

バッテリーを充電する時は必ずキーを OFF 位置にしておくこと。

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

バッテリーストラップの自由端をバックルから外して、バッテリーボックスからカバーを外す(図 87)。

-

電圧計でバッテリーの電圧を測定する。

-

下の表で、バッテリーの充電状態を確認し、必要であれば、バッテリーを 12.6 V 以上まで充電するためのバッテリーの充電設定と推奨充電間隔を確認する。

Important: 必ずバッテリーのマイナスケーブルを外しておく。また、バッテリーの破損を防止するため、充電器の出力電圧・電流は 16 V, 7A 未満とする(推奨値については表を参照)。

バッテリー充電表

電圧の読み値 充電% 充電器の最大設定 充電間隔 12.6 以上 100% 16 V/7 A 充電不要 12.4-12.6 75-100% 16 V/7 A 30 分間 12.2-12.4 50-75% 16 V/7 A 1 時間 12.0-12.2 25-50% 14.4 V/4 A 2 時間 11.7-12.0 0-25% 14.4 V/4 A 3 時間 11.7 時間以下 0% 14.4 V/2 A 6 時間以上 -

プラスケーブルも外されていた場合にはプラス(赤)ケーブルをバッテリーのプラス端子に接続し、その上からカバーを取り付ける(図 87)。

-

エンジンにアースケーブルを固定しているねじとワッシャを外してアースケーブルを外す。ボルト、ワッシャ、ナットでバッテリーケーブルをバッテリーに取り付け、ボルトとナットを 19.8-25.4 N·m (2.0-2.5 kg/cm² = 175-225 in-lb) にトルク締めする。

Note: 充電する時間がない、あるいは充電器がない場合には、マイナスケーブルを通常通りに接続してマシンを 20-30 分間連続運転する方法で充電を行ってください。

-

バッテリーカバーをバッテリーボックスに合わせ、カバーとボックスをストラップでトレイに固定する(図 87)。

バッテリーを充電する

警告

充電中は爆発性のガスが発生する。

充電中は絶対禁煙を厳守。バッテリーに火気を近づけない。

Important: 氷点下では、必ずバッテリーを満充電状態(比重 1.265)に維持する。

-

シャーシからバッテリーを取り外す;バッテリーの取り外しを参照。

-

バッテリー液の量を点検する。

-

バッテリーにキャップがはまっているのを確認し、

-

25-30 Aで1時間、または 4-6 Aで 6 時間、充電する。

-

充電が終わったら、チャージャのプラグをコンセントから抜いてから、チャージャのリード線をバッテリー端子から外す(図 88)。

-

バッテリーをマシンに取り付け、バッテリーケーブルを接続する;バッテリーを取り付けるを参照。

Note: バッテリーを外したままの状態でマシンを動作させないでください。電気系統に破損が発生する恐れがあります。

バッテリーの取り外しと取り付け

バッテリーの取り外し

警告

バッテリーの端子に金属製品や車体の金属部分が触れるとショートを起こして火花が発生する。それによって水素ガスが爆発を起こし人身事故に至る恐れがある。

-

バッテリーの取り外しや取り付けを行うときには、端子と金属を接触させないように注意する。

-

バッテリーの端子と金属を接触させない。

警告

バッテリーケーブルの接続手順が不適切であるとケーブルがショートを起こして火花が発生する。それによって水素ガスが爆発を起こし人身事故に至る恐れがある。

-

ケーブルを取り外す時は、必ずマイナス(黒)ケーブルから取り外し、次にプラス(赤)ケーブルを外す。

-

ケーブルを取り付ける時は、必ずプラス(赤)ケーブルから取り付け、それからマイナス(黒)ケーブルを取り付ける。

救援バッテリーによるエンジンの始動

危険

割れたバッテリー、凍結したバッテリー、バッテリー液が不足しているバッテリー、セルどうしがショートしたり断線しているバッテリーを使ってエンジンを始動すると、バッテリーが爆発して重大な人身事故になる危険が非常に大きい。

バッテリーが上記のような状態になっている場合には、救援バッテリーを使用せず、バッテリーを交換すること。

注意

腐食部分や接続のゆるい部分があると、エンジン始動中にこれらの部分にスパイクが発生してエンジンを破損させる恐れがある。

端子がゆるんでいたり腐食していたりするバッテリーを救援バッテリーとして使用してはならない。エンジンを破損させる恐れがある。

注意

救援バッテリーの接続を間違えると即座に電気系が破壊される。

救援バッテリーを接続する時には極性に十分注意すること。

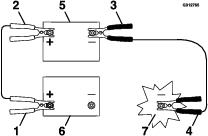

Important: 2 台のマシンが互いに接触していないこと、どちらの車両も電気系統が OFF になっていること、そして電気系統のシステム電圧が同じであることを確認してください。以上は、マイナスアースタイプの場合の注意です。

Important: バッテリー間の電圧降下をできるだけ小さくするため、適切なサイズ(4-6 AWG)のできるだけ短いブースタケーブルを使用してください。また、ブースタケーブルは適切に色分けされているものを正しい極性で使用すること。

-

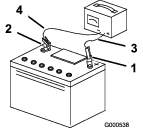

放電したバッテリーと救援バッテリーの端子が腐食(白、緑、青色などの粉を吹いた状態)していないか確認する

Note: バッテリー同士を接続する前に、端子の腐食を除去してください。必要に応じ、ケーブルの接続を締め付けてください。

-

救援側のバッテリーが 12 V バッテリーであり、十分な電流供給能力があり、満充電された良好な状態であることを確認する。

Note: 通気キャップが正しく水平に閉まっていることを確認する。可能であれば、両方のバッテリーの全部の通気キャップの上に湿したウェスを掛けてください。

-

バッテリーのプラス(+)端子にプラス(+)バッテリーケーブルを取り付ける()。

Note: プラスケーブルはスタータまたはスタータソレノイドに接続されている。

-

別のプラス(+)ケーブルのクランプ(赤)を、救援バッテリーのプラス(+)端子に接続する。

-

マイナス(-)ケーブルのクランプ(黒)を、救援バッテリーのマイナス端子に接続する。

-

別のマイナス(-)ケーブルのクランプ(黒)を、救援されるマシンのエンジンブロックに接続する(上がっているバッテリーに直接接続しない)。

Important: マイナス(-)ケーブルのクランプ(黒)は、救援されるバッテリーのマイナス端子に接続しない。

-

救援される車両のバッテリーから離れる。

-

エンジンを始動し、接続時とは逆の順序で、ブースタケーブルを外す(エンジンブロックへの接続を最初に外す)。

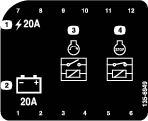

ヒューズの整備

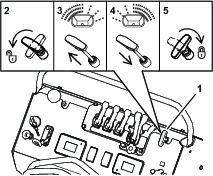

機械の電気回路を保護するためにヒューズを使用しています。ヒューズは特に整備は必要ありません。万一ヒューズが飛んだ場合には、配線がショートしていないか点検してください。

-

バッテリーからマイナスケーブルを外す;ステップ2と3(バッテリーの取り外し)を参照。

Note: 外したマイナスケーブルの端がバッテリー端子に触れないように十分注意してください。

-

ヒューズ/リレーホルダーのラッチを押して、ホルダーのカバーを外す(図 91)。

-

ヒューズホルダーのソケットからヒューズを外す(図 91)。

-

以前と同じタイプ(20 A)のヒューズを取り付ける(図 91)。

-

ヒューズ/リレーホルダーにカバーを取り付け、ラッチを掛ける(図 91)。

-

プラスのバッテリーケーブルをバッテリー端子に接続し、バッテリーカバーを取り付ける; 5と6(バッテリーを取り付ける)を参照。

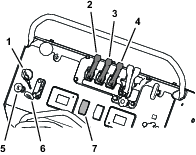

走行系統の整備

タイヤ空気圧の点検

| 整備間隔 | 整備手順 |

|---|---|

| 50運転時間ごと |

|

Note: 前後のタイヤとも規定値に調整してください。

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

前後輪のタイヤ空気圧を点検する。

-

必要に応じ空気圧を調整する;適正値は 83-97 kPa(0.84-0.98 kg/cm² = 12-14 psi)。

アクスルボルトとラグナットのトルク締め

| 整備間隔 | 整備手順 |

|---|---|

| 1年ごと |

|

-

前後のホイールのアクスルボルト(図 92)を 43-52 N∙m (4.5-5.2 kg.m = 32-38 ft-lb)にトルク締めする。

-

後ホイールの 4 個のラグナット(図 92)は交差パターンで 104-129 N∙m (10.7-13.1 kg.m = 77-95 ft-lb)に締め付ける

Important: ホイール整備のためにアクスルボルトを取り外した場合には、取り付ける時にボルトのねじ山に中レベルのロッキングコンパウンドを塗ってください。

Important: ただし、ホイールナットには固着防止コンパウンドを付けないように注意してください。

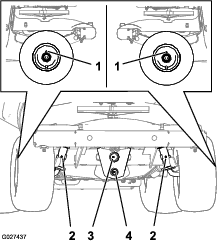

前輪の整列

準備するもの:ボルト 2 本(9 x 76 mm またはこれより長いもの)

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

タイヤ空気圧を点検する;タイヤ空気圧の点検を参照。

-

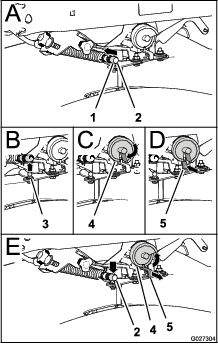

ステアリングコントロールを直進にセットし、用意したボルト(9 x 76 mm)2 本を、ステアリングコントロールの外穴からコントロールコラムに通して動かないように固定する。

-

図 94のように、左右の前輪の前面で両輪の間の距離を測定する。

測定結果をここに記入 .

-

図 94のように、左右の前輪の後面で両輪の間の距離を測定する。

測定結果をここに記入 .

Note: 前での値が後の値よりも 6.4-12.7 mm 大きければよい。

-

前後の差が 6.4 mm 未満、または 12.7 mm を超えている場合には、ステアリングリンクのロッド端部を以下の手順で調整する:

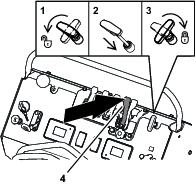

-

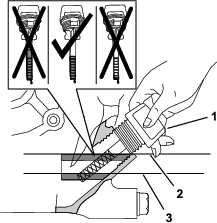

前方カバー(インペラの下)をシャーシに固定しているサムスクリュ(4 本)を外してカバーを外す(図 95)。

-

ロッド端部にあるジャムナットをゆるめる。

-

ステアリングロッドを回転させてリンクの長さを調整する。左右のステアリングリンクを同じに調整すること。

Note: 出荷時には、ボールジョイントロッド端の中心間距離を 23.3 cm に調整しています。

-

ジャムナットを締めつける。

-

前カバーの穴をシャーシのクリップナットに合わせ、ステップ (1)で外したサムナット 4 個でカバーをベースに固定する。

-

-

ステップ3でステアリングコントロールをコントロールコラムに固定したボルトを外す。

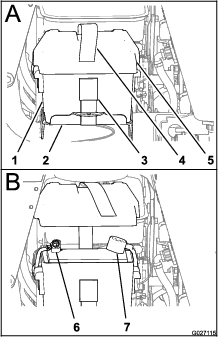

トランスアクスルの整備

| 整備間隔 | 整備手順 |

|---|---|

| 50運転時間ごと |

|

トランスアクスルオイルのタイプ: Toro® HYPR-OIL™ 500 油圧作動液または Mobil® 1 15W-50

制御系統の整備

シャーシの整備

機体各部にゆるみがでていないか点検する

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

機体を目視で点検し、損傷、パーツの摩耗、ゆるみなどがないか確認する。

Note: 損傷部、摩耗パーツ、ゆるみなどは使用前に修理してください。

スプレーヤシステムの整備

スプレーヤステムの点検

| 整備間隔 | 整備手順 |

|---|---|

| 50運転時間ごと |

|

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

漏れや損傷がないか、ホース、ノズル、フィッティング全部を点検する。

Note: 不具合のあるパーツはすべて交換してください。

-

ノズルのストレーナとインラインストレーナを点検する。

Note: 汚れや薬剤の固着を除去し、必要に応じてストレーナを交換してください。

洗浄

エンジンと排気システムの清掃

| 整備間隔 | 整備手順 |

|---|---|

| 使用後毎回 |

|

注意

エンジンや排気システム周囲によごれがたまるとエンジン、排気系統、油圧系統がホーバーヒートして火災の原因となる。

エンジンと排気システムの汚れを十分に除去すること

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

エンジンの始動グリップの隣にあるスクリーン、エンジンのシュラウド、燃料タンク、排気管エリアをきれいに清掃する。

-

付着しているグリスやオイルなどをきれいに除去する。

-

マフラーの防熱シールドをきれいに清掃する。

マシンの外側の洗浄

| 整備間隔 | 整備手順 |

|---|---|

| 使用後毎回 |

|

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

マシンついているよごれ、特にノズルや液剤タンクの開口部、インペラ、散布スティック、スティックホルダーなどにこびりついている薬剤を除去する。.

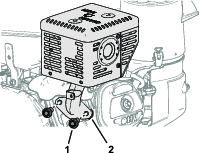

エンジンシュラウドを取り外して冷却フィンを清掃

| 整備間隔 | 整備手順 |

|---|---|

| 80運転時間ごと |

|

-

マシンの整備の準備を行う;マシンの準備を行うを参照。

-

エンジンから冷却シュラウドを外す。

-

エンジンの冷却フィンをきれいに清掃する。

Note: また、エンジンに付着していて冷却の障害になるごみや汚れを除去する。

-

冷却シュラウドをエンジンに取り付ける。

Note: 冷却シュラウドを取り付けずに運転するとオーバーヒートしてエンジンを損傷します。

廃棄物の処理について

薬剤の処分

不適切な方法で薬剤を処分すると環境を汚染して健康問題を引き起こします。

薬剤メーカーが指示する処分方法を守ってください。処分は国や自治体などの法令や条例に従って行ってください。

エンジンオイルの処分

使用済みのエンジンオイルや油圧オイルは環境汚染物質です。回収したオイルはリサイクリング業者に委託するなど各地域の法令に従って適切に処分してください。

バッテリーを廃棄するとき

危険

電解液には触れると火傷を起こす劇薬である硫酸が含まれている。電解液は飲み込むと死亡する危険があり、皮膚に触れると火傷を起こす。

-

電解液を取扱う時は安全ゴーグルやめがねとゴム手袋で目と手を保護すること。

-

バッテリー液を飲まないこと。

-

電解液の事故が発生した場合には大量の水で洗い、直ちに医師の手当てを受けること。

米国連邦法の規定により、バッテリーを通常ごみとして廃棄することはできません。バッテリーの管理および処分は国や自治体の定めに従ってください。

バッテリーを交換したり、マシンをスクラップにしたりしてバッテリーを処分する必要が生じた場合には、リサイクリング業者に委託するなど各地域の法令に従って適切に処分してください。

Note: リサイクリング業者などへの委託が不可能な場合には、バッテリー販売業者に引き取りを依頼してください。。

保管

-

ポンプスイッチを OFF にし、マシンを停止し、走行レバーをニュートラル位置にし、エンジンを止め、可動部が完全停止したらキーを抜き取り、駐車ブレーキを掛ける。

-

機体全体の汚れを落とす。

Important: 塩分を含んだ水や処理水は機体の洗浄に使用しないでください。

Important: 機体は中性洗剤と水で洗うことができます。ただし高圧洗浄器は使用しないでください。また、特にエンジンと油圧系統には大量の水を掛けないように注意してください。

-

エアクリーナの整備を行う;エアクリーナの整備を参照。

-

機体の潤滑を行う;各グリス注入部のグリスアップを参照。

-

エンジンオイルを交換する;エンジンオイルの交換を参照。

-

機体各部のゆるみを点検し、必要な締め付けや交換、修理を行う。破損個所はすべて修理する。

-

機体の塗装がはげていればタッチアップ修理をする。ペイントは代理店で入手することができる。

-

汚れていない乾燥した場所で保管する。

-

機体にはカバーを掛けておく。

冬期間など長期にわたる格納保管の準備

格納中のにポンプの破損を防止するため、ポンプに付着している薬剤や腐食性の物質を十分に除去してください。

スプレッダの準備

ステップスプレッダの洗浄と潤滑の手順を行う。

スプレーヤの冬期格納準備

液剤タンクを空にする

-

ステップ散布システムとスティックの洗浄、ストレーナの清掃、ノズルの洗浄の手順を行う。

-

以下の手順でシステム内部を空にする:

-

液剤タンクを空にする;液剤タンクを空にする手順を参照。

-

マシンを始動し、ポンプスイッチを ON 位置にする。

-

レバーを押して OFF 位置にする。

-

ナロー散布パターン用レバーを引く。

Note: ノズルから空気がふき出してくるまで散布を続ける。

-

ナロー散布パターン用レバーを前方へ押し、ワイドスプレーパターン用レバーを押す。

Note: ノズルから空気がふき出してくるまで散布を続ける。

-

ワイド散布パターン用レバーを手前に倒す。

-

-

散布用ポンプを停止させ、エンジンを止める。

スプレーシステムの準備

不凍液: 2.5 L。防錆、非アルコール系、RV 用濃縮液

Important: 液剤タンクに用意した不凍液は、ノズルや散布スティックから全量を散布してしまうのでなく、ポンプ、バルブ、ホースの内部に残して、これらの機器を凍結被害から保護するためのものです。塩分を含んだ水や処理水はスプレーシステムに使用しないでください。

-

RV 用不凍液 2.5 L に対して水 5.1 L を混合したものを液剤タンクに入れる。

Note: アルコール系でない、錆止め成分入りの RV 不凍液を使ってください。

-

マシンを始動し、散布ポンプスイッチを ON 位置にする。

-

ナロー撒布レバーを ON にする。

Note: 散布システムとノズルに不凍液を行き渡らせる。

-

ナロー撒布パターン用レバーを前方へ押し、ワイドスプレーパターン用レバーを手前に倒す。

Note: 散布システムとノズルに不凍液を行き渡らせる。

-

ワイド散布パターン用レバーを手前に倒す。

-

散布スティックをホルダーから取り出し、安全な方向へ向けてトリガーを引く。

Note: 散布システムとノズルと散布スティックに不凍液を行き渡らせたら、スティックをホルダーに戻す。

-

ポンプスイッチを OFF にし、エンジンを停止させる。

故障探究

Important: 使用開始前に、マシンの安全装置が適切に接続されて正常に作動することを確認してください。

不具合が発生した場合、単純な原因を見落とさないようにしましょう。たとえば:ガス欠でエンジンが始動できない場合があり得ます。

以下の表には一般的な原因を上げてあります。特殊なタイミング調整を必要とする機器(たとえばバルブ、ガバナ)の取り外し、修理、交換をしないでください。これらについては代理店に依頼してください。

Note: 電気配線のコネクタを外す時は電線を引っ張らないでください。

スプレッダの不具合コード

|

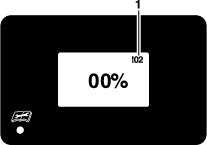

モータ過電流!02 モータ過電流の不具合コード !02 モータ負荷回路に流れる電流が大きすぎた場合に表示。 モータを点検、破損や摩耗がないか調べる。 |  |

|

1. 不具合コード !02(モータ過電流) |

|

|

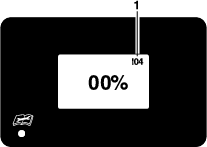

電圧測定!04 電圧測定不具合コード !05 スプレーヤのコントローラがモータからのフィードバック電圧を感知できない場合に表示。 コントローラのコネクタのピン 18(MOTOR IN)を点検。 |  |

|

1. 不具合コード !04(電圧即題) |

|

|

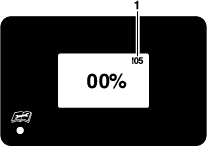

モータ配線 !05 モータ配線の不具合コード !05 スプレーヤのコントローラがスプレーヤと情報ディスプレイとモータとの間の負荷回路を感知できない場合に表示。(OUT 1 または OUT 2)。

ピン 6 (MOTOR OUT 1)とピン 8 (MOTOR OUT 2)がコントローラのコネクタ内で正常にロックされているかどうか点検。 |  |

|

1. 不具合コード !05(モータ配線) |

|

|

モータ断線 !06 モータ断線の不具合コード !06 スプレッダのコントロールがモータの信号回路(MOTOR IN)を感知できない時に表示。

|  |

|

1. 不具合コード !06(モータ断線) |

スプレーヤの不具合コード

|

電圧 key-run 電圧が 12.5 V 未満または 16 V 超の場合、電圧不具合コードが表示される。

|  |

|

電圧不具合コード |

|

|

モータ過電流!02 モータ過電流の不具合コード !02 モータ負荷回路に流れる電流が大きすぎた場合に表示。 モータを点検、破損や摩耗がないか調べる。

ピン 6 (MOTOR OUT 1)とピン 8 (MOTOR OUT 2)がコントローラのコネクタ内で正常にロックされているかどうか点検。 |  |

|

1. 不具合コード !02(モータ過電流) |

|

|

モータ配線 !05 モータ配線の不具合コード !05 スプレーヤのコントローラがスプレーヤと情報ディスプレイとモータとの間の負荷回路を感知できない場合に表示。(OUT 1 または OUT 2)。

|  |

|

1. 不具合コード !05(モータ配線) |

|

|

モータ断線 !06 モータ断線の不具合コード !06 スプレーヤのコントロールがモータの信号回路(MOTOR IN)を感知できない時に表示。

|  |

|

1. 不具合コード !06(モータ断線) |

| Problem | Possible Cause | Corrective Action |

|---|---|---|

| スプレッダ情報ディスプレイ又はスプレーヤ情報ディスプレイに不具合コードが表示される !02. |

|

|

| スプレッダ情報ディスプレイが不具合コードを表示 !04. |

|

|

| スプレッダ情報ディスプレイ又はスプレーヤ情報ディスプレイに不具合コードが表示される !05. |

|

|

| スプレッダ情報ディスプレイ又はスプレーヤ情報ディスプレイに不具合コードが表示される !06. |

|

|

| スプレッダのコントローラ又はスプレーヤのコントローラに通電されていない。 |

|

|

| スプレッダのコントローラ又はスプレーヤのコントローラが時々停止する。 |

|

|

| スプレッダのコントローラ又はスプレーヤのコントローラが応答しない。 |

|

|

| スプレーヤ&情報ディスプレイにバッテリー電圧低下のアイコンが4分の1ずつ表示されます。 |

|

|

| 循環ポンプが停止する。 |

|

|

| Problem | Possible Cause | Corrective Action |

|---|---|---|

| スタータでエンジンがクランキングしない。 |

|

|

| エンジンが始動しない、始動しにくい、すぐ止まる。 |

|

|

| エンジンのパワーが出ない。 |

|

|

| エンジンがオーバーヒートしている。 |

|

|

| 車体が左または右に振られる(コントロールハンドルは直進なのに)。 |

|

|

| 走行できない。 |

|

|

| 機体が異常に振動する。 |

|

|

| ブレードが回転しない。 |

|

|

| 散布(撒布)が一定しない。 |

|

|

| ノズルから散布しない、少量しか散布できない。 |

|

|

| ホッパーから撒布しない。 |

|

|

| スティックから散布できない。 |

|

|

図面

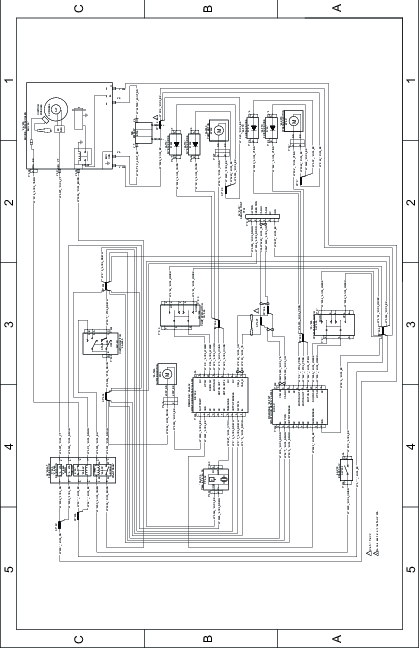

電気配線図 135-6127

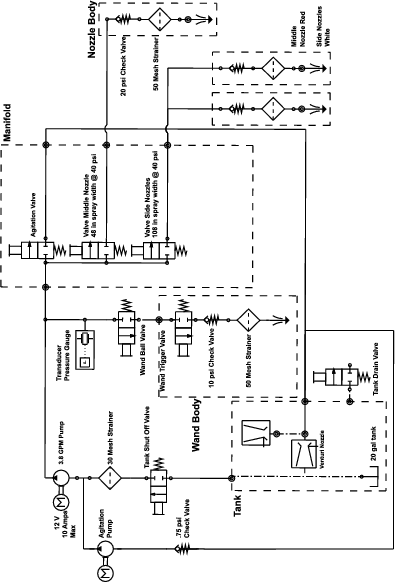

散布システム回路図