保守

保守作業時の安全確保

-

整備や調整を行う場合は必ずマシンを停止させ、エンジンを止め、駐車ブレーキを掛け、キーを抜き取り、各部が完全に停止したのを確認してください。

-

このマニュアルに記載されている以外の保守整備作業は行わないでください。大がかりな修理が必要になった時や補助が必要な時は、Toro 正規代理店にご相談ください。

-

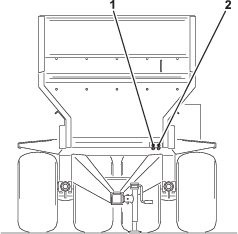

ホッパーの下で作業を行う必要があるときには、必ず、油圧昇降シリンダに安全サポートを取り付けてください。

-

ボルト、ナット、ねじ類は十分に締めつけ、常に機械全体の安全を心掛けてください。

-

可能な限り、エンジンを回転させながらの整備はしないでください。可動部に近づかないでください。

-

牽引車両のエンジンを作動させたままでチェーンの張りの点検や調整をしないでください。

-

機器類を取り外すとき、スプリングなどの力が掛かっている場合があります。取り外しには十分注意してください。

-

機体の下で作業をするときには、機体をブロックやジャッキスタンドで確実に支えてください。

-

整備や調整が終わったら、必ず全部のガード類を正しく取り付けてください。

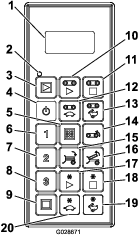

推奨される定期整備作業

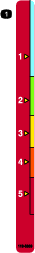

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 100 時間 |

|

| 使用するごとまたは毎日 |

|

| 40運転時間ごと |

|

| 50運転時間ごと |

|

| 毎月 |

|

| 1年ごと |

|

整備前に行う作業

潤滑

グリスの仕様

No. 2 リチウム系グリス

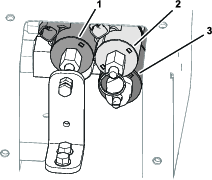

ベアリングとブッシュの潤滑

| 整備間隔 | 整備手順 |

|---|---|

| 50運転時間ごと |

|

-

異物を入れてしまわないよう、グリスフィッティングをきれいに拭く。

-

グリスガンでグリスを注入する。

-

はみ出したグリスはふき取る。

グリスアップの必要なベアリングとブッシュの位置は以下の通りです:

走行系統の整備

タイヤとホイールの点検

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

-

推奨タイヤ空気圧は、33"(84 cm)タイヤの場合は1.72 bar(1.75 kg/cm2 = 25 psi)、32"(81 cm)タイヤの場合は2.07 bar(2.1 kg/cm2 = 30 psi)ですが、 タイヤメーカーの推奨値があればそれに従ってください。

-

タイヤに過度の磨耗がないか、目視で分かる破損がないか点検する。

-

ホイールボルトがしっかり締まっている; 脱落がない。

タイヤ交換

外側タイヤの交換

-

トラクションユニットの駐車ブレーキを掛ける。

-

機体についているオプションアタッチメントをすべて取り外す。

-

ホッパーを完全に空にする。

-

交換予定のタイヤの反対側のタイヤに輪止めを掛ける。

-

交換予定のタイヤのラグナット(6 個)をゆるめる。まだ外さないこと。

-

ジャッキやホイストを使って、タイヤが床から浮くまで機体を上昇させ、ジャッキスタンドで支える。

機体が安定であることを確認する。

-

さきほどゆるめたホイールナットを外してタイヤを抜き取る。

-

外したタイヤを修理(交換)する。

-

代わりのタイヤを取り付ける;取り付け手順は上記と逆の順序である。

Note: タイヤとハブがずれていないことを確認して、ボルト(6本)を締め付ける。ナットは対角線パターンで 135N·m(13.8 kg.m=100 ft-lb)にトルク締めする。

内側タイヤの交換

Important: 交換作業は、本機をトラクションユニットと連結した状態で行います。

-

トラクションユニットの駐車ブレーキを掛ける。

-

機体についているオプションアタッチメントをすべて取り外す。

-

ホッパーを完全に空にする。

-

交換予定のタイヤの反対側のタイヤに輪止めを掛ける。

-

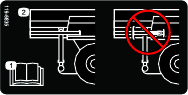

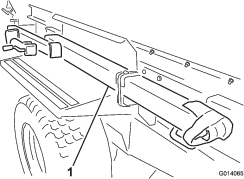

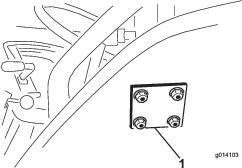

交換するタイヤの側で、歩行ビームサスペンションのベアリングをシャーシに固定しているボルト(4本)とロックナット(4個)を外す。

外側のタイヤのホイールナットをゆるめ(外さない)て、ベアリングボルト用の隙間を確保する。

-

内側タイヤと歩行ビームアクスルアセンブリを引き出せる程度の高さまで、ホイストやジャッキで機体を浮かせ、ジャッキスタンドで保持する。

機体が安定であることを確認する。

-

タイヤを外す。

-

外したタイヤを修理(交換)する。

-

修理済みのタイヤを取り付ける;取り付け手順は上記と逆の順序である。

Note: タイヤとハブがずれていないことを確認して、ボルト(6本)を締め付け、135 N·m (13.8 kg.m = 100 ft-lb) にトルク締めする。

ブレーキの整備

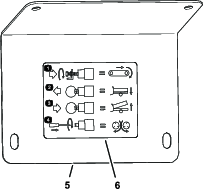

電気ブレーキの取り付け

| 整備間隔 | 整備手順 |

|---|---|

| 毎月 |

|

| 1年ごと |

|

-

ブレーキシューとライニングの目視点検。

-

電気ブレーキの点検・整備。

電気ブレーキの調整

| 整備間隔 | 整備手順 |

|---|---|

| 使用開始後最初の 100 時間 |

|

-

機体を床から浮かせてジャッキスタンドで支持する。

-

ホイールとドラムが自由に回転できることを確認する。

-

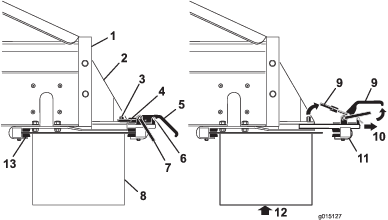

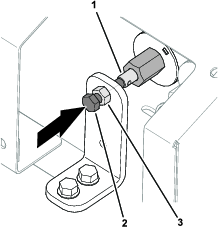

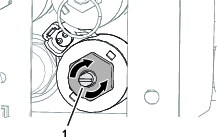

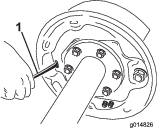

ブレーキバッキングプレートの後部にあるスロットについている調整ホールカバーを外す。

-

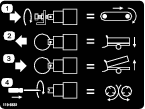

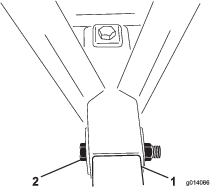

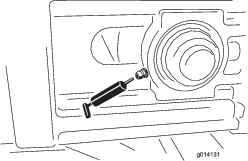

通常のねじ回しを使って、アジャスタアセンブリのスターホイールを回してブレーキシューを外側に開く(図 51)。

ライニングがドラムを強く押し付けてホイールが回らなくなるぐらいにブレーキシューを調整する。

-

その位置から、スターホイールを逆回転させ、ホイールがライニングとわずかに擦れ合って回転する位置を探す。

-

調整穴のカバーを取り付ける。

-

各ブレーキについてステップ 2を行う。

ブレーキシューとライニングの点検

| 整備間隔 | 整備手順 |

|---|---|

| 毎月 |

|

磨耗したシューを交換する時は、各ブレーキで両方のシューを交換すること、また1つの車軸で両方のブレーキについて同時に交換してください。これにより、ブレーキのバランスを維持することができます。

以下の状態になったら、ブレーキライニングを交換してください:

-

磨り減って厚みが 1.6 mm 以下になった。

-

グリスやオイルで汚れてしまった。

-

異常な焼けを起こしている。

Note: 摩擦熱によってライニングに細いクラックが出来ているのは正常です。

ブレーキの清掃・点検

| 整備間隔 | 整備手順 |

|---|---|

| 1年ごと |

|

-

マグネットやシューが磨耗したり破損したりした場合には交換する。

-

バッキングプレート、マグネットのアーム、マグネット、ブレーキシューを自動車用のブレーキクリーナーで清掃する。

-

外したパーツはすべて元と同じアセンブリに組み戻す。

-

マグネットのアームに磨耗やガタがでていないか点検する。

-

シューの戻りばね、押さえばね、アジャスタのばねに疲労伸びや変形がないか点検し、必要に応じて交換する。

注意

ブレーキから出る粉塵を吸い込むと健康を害する危険があるので、ブレーキの整備時には以下のような措置を講ずること:

-

ホコリを立てないように、また吸い込まないように注意する。

-

ブレーキライニングをやすりやサンダーで削らない。

-

圧縮空気や乾いたブラシで清掃しない。

-

ブレーキ部の潤滑

ブレーキの再組み立てを行う前に、必要個所に潤滑油やグリス、アンチシーズコンパウンドなど(例えば Lubriplate™)を薄く塗ってください。 塗布すべき箇所:

-

ブレーキのアンカーピン

-

作動アームのブッシュとピン

-

バッキングプレートのうちブレーキシューとマグネットレバーのアームに接触している部分

-

作動アームについている作動ブロック

Important: ブレーキのライニングやドラム、マグネットにグリスやオイルをつけないよう十分注意すること。

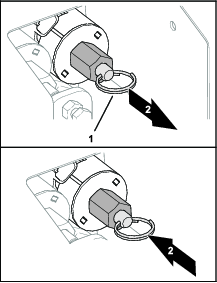

マグネットの点検

ブレーキの電磁石はブレーキ力を確保する重要部品です。

マグネットは定期的に点検し、磨耗が均一でない場合には交換してください。磨耗の点検には直定規を使います。

磨耗の程度そのものに問題がなくとも、摩擦材の向こう側にマグネットコイルが透けて見えるようなら交換してください。マグネットは必ずペアで(すなわち車軸の左右を同時に)交換してください。

また、マグネットを交換する際には、ドラムの電気子の表面を磨いておいてください。

油圧系統の整備

油圧系統に関する安全確保

-

万一、油圧オイルが体内に入ったら、直ちに専門医の治療を受ける。万一、油圧オイルが体内に入った場合には、数時間以内に手術を受ける必要がある。

-

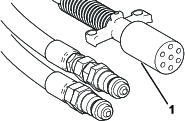

油圧装置を作動させる前に、全部のラインコネクタが適切に接続されていること、およびラインやホースの状態が良好であることを確認すること。

-

油圧のピンホールリークやノズルからは作動油が高圧で噴出しているので、絶対に手などを近づけない。

-

リークの点検には新聞紙やボール紙を使う。

-

油圧関係の整備を行う時は、内部の圧力を確実に解放する。

油圧作動液の仕様

| Toro プレミアムトランスミッション/油圧トラクタオイル (19 リットル缶または208 リットル缶。)パーツカタログまたは代理店でパーツ番号をご確認ください。 |

使用可能な他のオイル:Toroオイルが入手できない場合は、以下に挙げる特性条件および産業規格を満たす石油系のユニバーサル・トラクタ油圧オイル(UTHF)を使用することができます。合成オイルの使用はお奨めできません。オイルの専門業者と相談の上、適切なオイルを選択してください:

Note: 不適切なオイルの使用による損害については弊社は責任を持ちかねますので、品質の確かな製品をお使い下さる様お願いいたします。

| 物性: | |||

| 粘度, ASTM D445 | cSt @ 40°C 55-62 | ||

| 粘性インデックス ASTM D2270 | 140 – 152 | ||

| cSt @ 100°C 9.1-9.8 | |||

| 流動点, ASTM D97 | -37℃~-43℃ | ||

| 産業規格: | |||

| API GL-4, AGCO Powerfluid 821 XL, Ford New Holland FNHA-2-C-201.00, Kubota UDT, John Deere J20C, Vickers 35VQ25, および Volvo WB-101/BM | |||

油圧システムを点検する

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

-

油圧オイルの漏れがないか点検する。

漏れを発見した場合は、接続部を締め直す、または破損部品を修理・交換する。

-

油圧ホースの磨耗損傷状態を点検する。

磨耗したり破損したりしているホースは交換する。

-

トラクションユニットで油圧オイルの量を点検する。

必要に応じて油圧オイルを補給する;トラクションユニットのオペレーターズマニュアルを参照。

オプションアタッチメント

オプションのアタッチメントの点検

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

-

クイックアタッチのブラケットが確実に固定されており、安全クリップが取り付けられているか点検する。

無くなっている場合には新しい安全クリップを取り付ける。

-

オプション機器が確実に装着されており、動いたりずれたりする危険がないか点検する。

必要に応じてクランプを調整する。

-

ツインスピナーのディスクのブレードの磨耗度合いを点検する。

パドルが摩耗して薄くなっていないか点検する。

-

ツインスピナーのハウジングにひび割れや腐食の徴候がない。

コンベアベルトの整備

コンベアベルトとローラの点検

| 整備間隔 | 整備手順 |

|---|---|

| 40運転時間ごと |

|

| 毎月 |

|

-

コンベアベルトがローラ上を滑らず、真っ直ぐに走るか点検する。

必要に応じて、ベルトの走行状態を調整する;コンベアベルトの走行状態の調整を参照。

-

前後のローラの間にあるアイドラローラが曲がったり固着したりしていないか点検する。

摩耗・破損しているアイドラローラは修理または交換する。

コンベアベルトの走行状態の調整

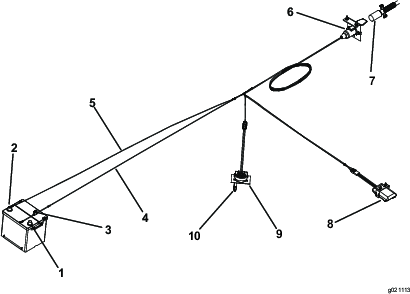

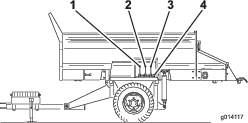

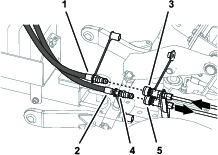

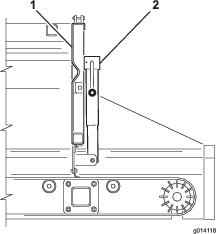

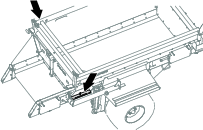

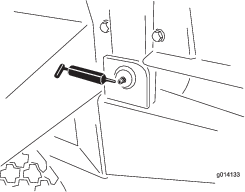

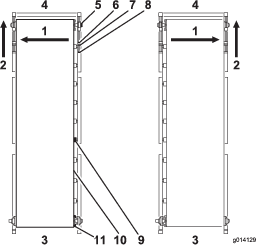

コンベアベルトが中央をまっすぐに走らない場合には、調整が必要です(図 52)。この作業は、資材の積み下ろし作業の途中で行うのがベストです。

-

MH-400の後部へ行き、ベルトが左右どちらのレールに接触しているかを確認する。

-

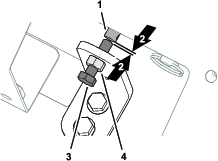

ずれている側の前方へ行き、ロッキングナットをゆるめて調整ナットを1/4回転だけ締め付ける。

-

両方のロッキングナットを締め付けてから試運転する。

-

資材を入れてホッパーが空になるまで資材を投下してみる。投下作業を何度か繰り返す。

-

ベルトを停止させ、機体後部にいって状態を確認する。

ベルトが完全に真っ直ぐに走るまで、上記の手順を何度か繰り返して調整する。

Note: 資材の種類や位置によってベルトが多少ずれる場合があります。ベルトがサイドレールに当たっていなければ、上記の調整は必要ありません。

Important: コンベアベルトの後駆動ローラは調整しないでください。後駆動ローラは製造時に所定の調整がされています。調整が必要と思われる場合には代理店にご連絡ください。

コンベアベルトの張りの調整

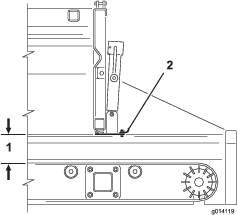

ベルトの張りは頻繁に調整してください(図 52)。ゴムベルトは使用するにつれて伸びてきます(特に新品のうちは伸びが大きくなります)。

-

平らな場所に止め、後ゲートとフィードゲートが少なくとも 6 mm 程度フロアから浮いた状態にセットする(使う資材によって多少変化する)。

-

ホッパーに砂をいっぱいに入れる(使用するつもりの量を入れればよい)。

-

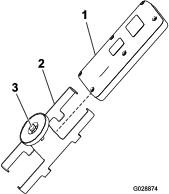

マシンの両側にある黒い前カバーを外す。

-

テンショナロッドが回らないようにロッドの端部をレンチで押さえながら、もう1本のレンチでロッキングナット(ロッドの端部に一番近いナット)をゆるめる。

-

ロッキングナットを後ろに 2-5 cm 戻す。

警告

ガードやカバーを外したままでコンベアベルトを作動させるのは重大な人身事故の元となる。

安全ガードが取り外されているので可動部に触れないよう十分注意すること。

-

コンベアベルトのスイッチを入れる。

-

ベルトがスリップする場合には(マシンを停止させた状態で)テンションボルトを均一に半回転締め込み、症状が消えるかどうか観察する。こうして、ベルトがスリップしなくなるまで調整を続ける。

-

調整ができたら、それぞれのテンションボルトをあと半回転締め付ける。これで適切な張りに調整ができた。

-

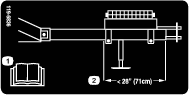

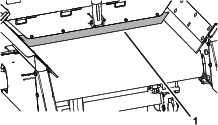

ベルトの張りを確認するには、機体の下、シャーシのクロス部材のところを見る。ベルトの中央部がちょうどシャーシのクロス部材をかわしていれば(マシンを一番下に降ろした状態で)調整は適正である。ベルトの中央部がクロス部材に触れている場合には、それぞれのテンションボルトをもう半回転締め付ける。

Important: 時間をかけて辛抱づよく調整すること。ベルトを張り過ぎないこと。

Important: ベルトテンション用の工具はエア工具を使わないこと。

コンベアベルトの交換

ベルトを外す前に、以下の説明を良く読んでおくこと。ベルトが破損している場合には、ナイフなどでベルトを切断して取り外す。製品保証を要求する場合には、ベルトメーカーが調査を行い、それに基づいて交換の推奨を行う。

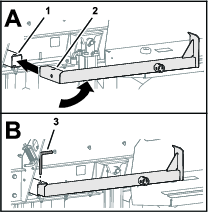

ベルトの取り外し

-

機体の四隅にある黒い安全カバーを取り外す。

-

ホッパー前部の左右側から、内側ゴムライナー用のガイドを金属レールをつけたまま外す。

-

金属レールの後部からシリコンシーラーを外す(ベルト取り付けの時にはシリコンシーラーが必要となる)。

-

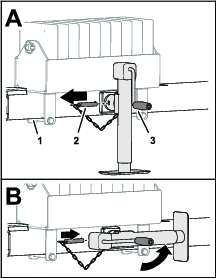

左右の前部で、レンチ2本を使ってテンショナロッドをしっかりと保持する。

-

テンショナロッドに一番近いナットをゆるめる。

-

内側調整ナットを後ろに移動させてテンションロットがピローブロックベアリングをクリアするようにする。

Note: 前アイドラローラは、上ガイドと下ガイドについている2つのピローブロックベアリング(機体左右にそれぞれ1組)で支持されています。

-

前アイドラローラを何かで支える。

-

右前のコーナーへ移動し、ピローブロックベアリングをシャフトに保持しているロッキングカラーを外す。これは、ねじを逆に回して、ロッキングカラーを左周りに戻して行う。ハンマーとポンチを使って、ロッキングカラーを左周りに軽く叩いてシャフトから外す。

-

機体の左前コーナーでも同じ作業を行う。

-

アイドラローラを後ろに移動させてピローブロックベアリングを外し、ピローブロックベアリングをガイドから抜き出す。

-

安全ブラケット(2つ)を外し、あいている穴からローラを抜き出す。

-

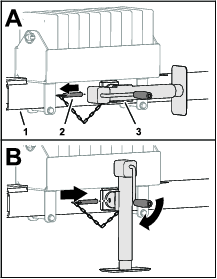

機体の後部に移動し、テンションスプロケットをゆるめる。

-

駆動スプロケットからチェーンを外す。

-

駆動スプロケットの固定ねじをゆるめて駆動スプロケットとキーを駆動ローラシャフトから外す。

-

後駆動ローラを何かで支える。

Important: 後ローラ調整ブラケットアセンブリの位置をかえないように注意してください。このアセンブリは、ベルトが適切に走らないときに自動的に調整するためのものです。

-

両側のフランジベアリングについている4本のボルトを外す。

-

シャフトのフランジベアリングの隣にあるロッキングカラーを外し、両方のベアリングをシャフトから外す。

-

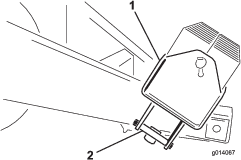

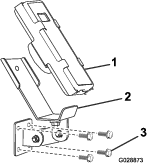

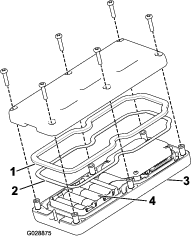

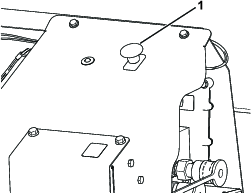

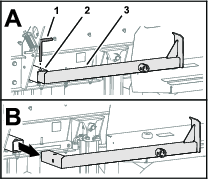

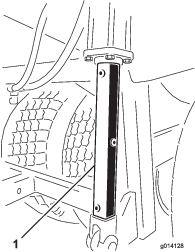

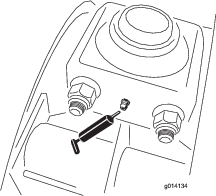

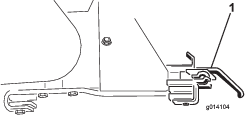

オプション機器用のブラケット(2つ)を外す(図 53)。

-

スロットから駆動ローラを抜き取る。

-

後ゲートを外す(見やすくするため)。

-

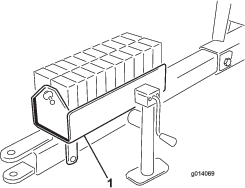

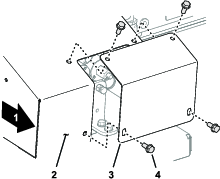

ホッパー内部のカートリッジの位置を確認する(ベルト交換時に同じ位置同じ方向に取り付けられるように)。カートリッジは、機体側部に沿って6箇所に取り付けられている(左右それぞれ3ヶ所にプレートで4本のボルトで固定)。

-

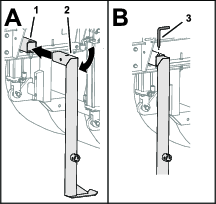

ホイストなどからの吊り上げワイヤを、カートリッジの4隅に取り付ける。

-

カートリッジを固定しているボルト(24本)を外す(図 54)。

-

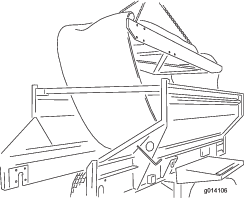

カートリッジは機体の真上から吊り上げて外す。外したカートリッジを床に降ろす(図 55)。

ベルトの取り付け

新しいベルトを取り付けるには、上記と逆の手順で行う(ただし、以下の点に注意すること)。

Important: コンベアベルトは、基本的に一方向にのみ回転させることを前提として製造されている。ベルト中央にペンキで書かれている矢印が、機体後部を指すように取り付ける(ホッパーを上から見たときに)。

Note: 後部の駆動ローラを元通りに取り付ける(スロットから所定位置に入れる)前に、ピローブロックベアリング用のボルト(4本)がすでにセットされている(内側から外側に向かってボルトを差し込む)ことを確認する。これを忘れると、これらのボルトを差し込むのに隙間がなくなって、結局駆動ローラを外さなければいけなくなる。

-

後部駆動ローラを取り付ける時、モータに接続しているシャフトが左側にあることを確認する。シャフトにはキー穴がついている(駆動スプロケット固定用)。

-

機体前部のテンショナロッドでテンションをかける前に、手を使ってベルトを機体前部と後部でできるだけ中央にセットしておく。

-

ベルトを装着して張りの調整を行う;コンベアベルトの走行状態の調整とコンベアベルトの張りの調整を参照。

-

負荷状態のベルトは、前部アイドラローラと後部駆動ローラによって適切に回転する。

Important: 張りを強くしすぎてベルトを伸ばしてしまわないように注意してください。

-

金属レールの後部、とフロアの前コーナー部(レール同士が出会う場所2ヶ所)にシリコーンシーラーを塗布する。このシーラーで、資材がレールを通りぬけないように保護する。

コンベア駆動チェーンのテンション調整

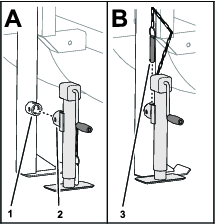

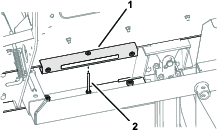

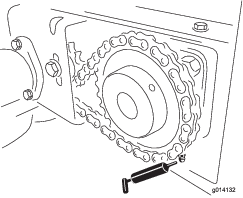

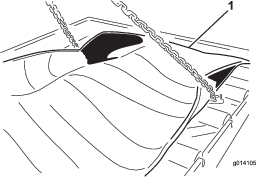

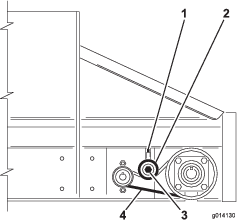

コンベア駆動チェーンがゆるんだら、締め付けてください(図 56)。

-

トラクションユニットのエンジンを停止し、駐車ブレーキを掛ける。

-

後部コンベア駆動ガードを外す。

-

テンショナスプロケットを貫通しているボルトをゆるめる。

-

ロッキングねじを中くらいの力で締め付ける。

-

テンショナスプロケットのボルトを締め付ける。

Important: チェーンを強く張りすぎないように注意すること。無駄なゆるみがちょうどなくなる程度にすること。

-

チェーンが十分に潤滑されているか、スプロケットがシャフトに確実に固定されているか、点検する。

-

後部コンベア駆動ガードを元通りに取り付ける。

ホッパーと後部ゲートの整備

コンベアベルトのシールとリアゲートのシールの点検

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

全部のゴム製シールについて、磨耗や破損がないか点検する。

破損や摩耗しているシールは修理または交換する。

後ゲートの点検

| 整備間隔 | 整備手順 |

|---|---|

| 使用するごとまたは毎日 |

|

-

後部ゲートが閉じる、また確実にラッチできる。

-

調整部がスムースに動く。

洗浄

車体を清掃する

塩類、舗装道路からのタール、樹液、肥料などの化学薬品で塗装面が傷む場合があります。これらの物質は洗剤と水で出来るだけ早期に落してください。必要な場合はクリーナや溶剤も使ってください。ただし塗装面に悪影響が出ないか確認してください。

警告

可燃性の溶剤から発生するガスは有毒で健康を害する危険がある。

可燃性の液剤や、有毒ガスを発生するクリーナは使用しないこと。必ずメーカーの注意事項を守ること。

Important: 高圧洗浄機を使わないこと。グリス、塗装、ステッカーなどが剥がれ落ちたり、機材が損傷する可能性がある。

-

オプション機器は必ず本体から取り外して別に洗う。

-

ハンドヘルドリモートを取り外す。

-

機体を温水と弱性洗剤で洗う。

-

洗剤が乾いてしまわないうちにきれいな水で完全に洗い流す。

-

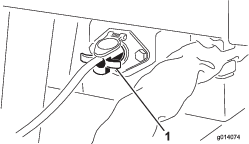

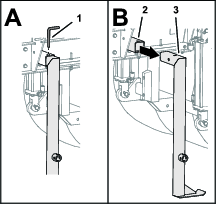

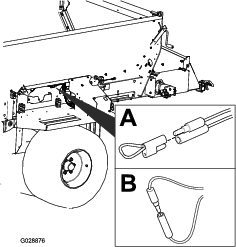

プロパスの後部からベルトスクレーパアセンブリを取り外す(図 57)。

-

必要に応じて機体後部を浮かせるとよい。

-

後部のテールゲートを一番広く開けて、ホッパーアセンブリの中にあるものを全部洗い出す。内面のシールの状態を点検し、必要に応じて交換する。

-

ホッパー、ボトムガード、コンベアベルト、ベッド、ローラを点検し、砂が完全に落ちたのを確かめる。

-

機体を通常運転位置に降ろす。

-

トスクレーパアセンブリが外れている場合は元通りに取り付ける。

スクレーパができるだけ垂直で、しかしベルトに接触しているように取り付けること。

のついている遵守事項は必ずお守りください 「注意」、「警告」、および「危険」

の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。

のついている遵守事項は必ずお守りください 「注意」、「警告」、および「危険」

の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。