Wartung

Empfohlener Wartungsplan

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Nach zwei Betriebsstunden |

|

| Nach 10 Betriebsstunden |

|

| Nach 20 Betriebsstunden |

|

| Bei jeder Verwendung oder täglich |

|

| Alle 100 Betriebsstunden |

|

| Alle 200 Betriebsstunden |

|

| Alle 800 Betriebsstunden |

|

| Alle 1000 Betriebsstunden |

|

| Alle 2000 Betriebsstunden |

|

| Monatlich |

|

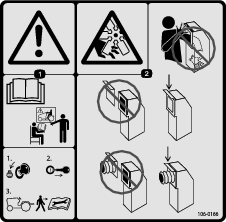

Wartungssicherheit

-

Führen Sie die folgende Schritte vor dem Einstellen, Reinigen, Warten, oder Verlassen der Maschine aus:

-

Stellen Sie die Maschine auf eine ebene Fläche.

-

Auskuppeln der Zapfwelle.

-

Stellen Sie sicher, dass der Antrieb der Zugmaschine in der Neutral-Stellung ist.

-

Aktivieren Sie die Feststellbremse der Zugmaschine.

-

Stellen Sie den Motor der Zugmaschine ab und ziehen Sie den Schlüssel ab.

-

Warten Sie, bis alle beweglichen Teile zum Stillstand gekommen sind.

-

Lassen Sie alle Maschinenteile abkühlen, ehe Sie mit Wartungsarbeiten beginnen.

-

-

Führen Sie nur die in dieser Anleitung beschriebenen Wartungsarbeiten durch. Wenden Sie sich bei größeren Reparaturen zur Unterstützung an Ihren offiziellen Toro-Vertragshändler.

-

Vergewissern Sie sich, dass sich die Maschine in einem sicheren Betriebszustand befindet, indem Sie die Befestigungselemente festgezogen halten.

-

Führen Sie Wartungsarbeiten möglichst nicht bei laufendem Motor der Zugmaschine durch. Fassen Sie keine beweglichen Teilen an.

-

Prüfen und stellen Sie die Riemenspannung nicht bei laufendem Motor der Zugmaschine ein.

-

Lassen Sie den Druck aus Maschinenteilen mit gespeicherter Energie vorsichtig ab.

-

Stützen Sie die Maschine mit Blöcken ab, wenn Sie sie anheben. Verlassen Sie sich nicht auf ein Hydrauliksystem zum Stützen der Maschine.

-

Stellen Sie nach der Wartung oder Einstellung der Maschine sicher, dass alle Schutzvorrichtungen fest montiert sind.

Einfetten der Maschine

Einfetten der Lager der Lüfterwelle

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Bei jeder Verwendung oder täglich |

|

Einfetten der Antriebswelle

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Alle 100 Betriebsstunden |

|

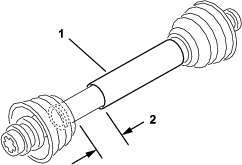

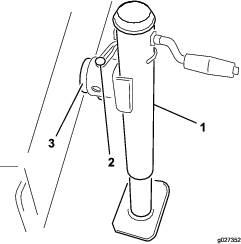

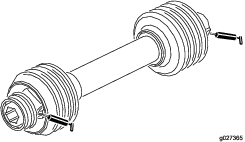

Fetten Sie die zwei Schmiernippel an der Antriebswelle mit Nr. 2 Schmiermittel auf Lithiumbasis ein, wie in Bild 10 dargestellt.

Prüfen des Reifendrucks

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Bei jeder Verwendung oder täglich |

|

Important: Stellen Sie sicher, dass alle Reifen den gleichen Druck besitzen, um eine optimale Maschinenleistung zu gewährleisten. Der Reifendruck sollte nicht zu niedrig sein.

-

Prüfen Sie den Druck in allen Reifen.

Sie sollten 124 kPa (18 psi) messen.

-

Wenn der Reifendruck zu hoch oder zu niedrig ist, passen Sie ihn an, bis Sie 124 kPa (18 psi) erhalten.

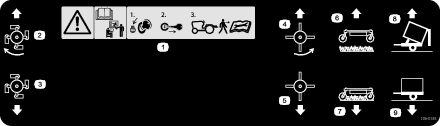

Prüfen des Anzugs der Radmuttern

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Nach zwei Betriebsstunden |

|

| Nach 10 Betriebsstunden |

|

| Alle 200 Betriebsstunden |

|

Warnung:

Wenn Sie die Radmuttern nicht fest genug anziehen, kann ein Rad ausfallen oder lösen und zu Verletzungen führen.

Vergewissern Sie sich, dass die Radmuttern richtig angezogen sind, bevor Sie die Maschine in Betrieb nehmen.

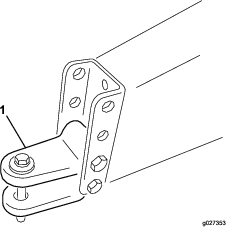

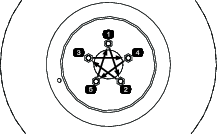

Ziehen Sie die Radmuttern kreuzweise auf ein Drehmoment von 115-136 N·m an (Bild 11).

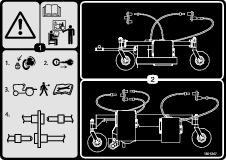

Sicherheit der Hydraulikanlage

-

Suchen Sie beim Einspritzen unter die Haut sofort einen Arzt auf. In die Haut eingedrungene Flüssigkeit muss sie innerhalb weniger Stunden von einem Arzt entfernt werden.

-

Stellen Sie sicher, dass alle Hydraulikschläuche und -leitungen in gutem Zustand sind, und dass alle Hydraulikverbindungen und -anschlussstücke fest angezogen sind, bevor Sie die Hydraulikanlage unter Druck setzen.

-

Halten Sie Ihren Körper und Ihre Hände von Nadellöchern und Düsen fern, aus denen Hydrauliköl unter hohem Druck ausgestoßen wird.

-

Gehen Sie hydraulischen Undichtheiten nur mit Pappe oder Papier nach.

-

Stellen Sie vor allen Arbeiten am Hydrauliksystem das Anbaugerät auf den Boden absenken und den Motor abstellen, um den Druck im System zu senken.

-

Verwenden Sie, um die optimale Leistung und Sicherheit Ihrer Maschine zu gewährleisten, nur Originalersatzteile und -zubehörteile von Toro. Ersatzteile anderer Hersteller können gefährlich sein und eine Verwendung könnte die Garantie ungültig machen.

Prüfen der Hydraulikleitungen und -schläuche

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Bei jeder Verwendung oder täglich |

|

Prüfen Sie die Hydraulikleitungen und -schläuche auf Dichtheit, Knicke, lockere Stützteile, Abnutzung, lockere Anschlussstücke, witterungsbedingten und chemischen Verschleiß. Führen Sie alle erforderlichen Reparaturen vor der Verwendung der Maschine durch.

Warnung:

Unter Druck austretendes Hydrauliköl kann unter die Haut dringen und Verletzungen verursachen.

-

Stellen Sie sicher, dass alle hydraulischen Anschlussstücke fest angezogen sind und dass sich alle hydraulischen Schläuche und Leitungen in einwandfreiem Zustand befinden, bevor Sie die Hydraulikanlage unter Druck stellen.

-

Berühren Sie Nadellöchern und Düsen, aus denen Hydrauliköl unter hohem Druck ausgestoßen wird, nicht mit dem Körper oder den Händen.

-

Gehen Sie hydraulischen Undichtheiten nur mit Pappe oder Papier nach.

-

Lassen Sie den Druck in der Hydraulikanlage auf eine sichere Art und Weise ab, bevor Sie irgendwelche Arbeiten an der Anlage durchführen.

-

Suchen Sie beim Einspritzen unter die Haut sofort einen Arzt auf.

Warten der Hydraulikanlage

Hydrauliköl – technische Angaben

Der Behälter wird im Werk mit hochwertigem Hydrauliköl gefüllt. Prüfen Sie den Stand des Hydrauliköls vor dem ersten Anlassen des Motors und dann täglich; siehe Prüfen des Hydrauliköls.

Empfohlenes Ersatzhydrauliköl: Extended Life Hydraulic Fluid des Herstellers PX; erhältlich in 19-Liter-Eimern oder 208-Liter-Fässern.

Note: An einer Maschine, die mit dem empfohlenen Ersatzhydrauliköl befüllt wird, enötigt seltener Flüssigkeits- und Filterwechsel.

Ersatzölsorten: Sollte PX Extended Life Hydraulic Fluid nicht erhältlich sein, können Sie andere handelsübliche, auf Erdöl basierende, Hydrauliköle verwenden, dessen Spezifikationen für alle folgenden Materialeigenschaften im aufgeführten Bereich liegen und die Industrienormen erfüllen muss. Kein synthetisches Öl verwenden. Wenden Sie sich an den Ölhändler, um einen entsprechenden Ersatz zu finden.

Note: Der Hersteller haftet nicht für Schäden, die aus einer unsachgemäßen Substitution entstehen. Verwenden Sie also nur Erzeugnisse namhafter Hersteller, die für die Qualität ihrer Produkte garantieren.

| Materialeigenschaften: | ||

| Viskosität, ASTM D445 | cSt @ 40 °C, 44 bis 48 | |

| Viskositätsindex ASTM D2270 | 140 oder höher | |

| Stockpunkt, ASTM D97 | -34 °C bis -45 °C | |

| Branchenspezifikationen: | Eaton Vickers 694 (I-286-S, M-2950-S/35VQ25 oder M-2952-S) | |

Note: Viele Hydraulikölsorten sind fast farblos, was das Erkennen von undichten Stellen erschwert. Als Beimischmittel für das Hydrauliköl können Sie ein rotes Färbmittel in 20-ml-Flaschen kaufen. Eine Flasche reicht für 15-22 l Hydrauliköl. Sie können es mit der Bestellnummer 44-2500 über Ihren den -Vertragshändler des Herstellers beziehen.

Prüfen des Hydrauliköls

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Bei jeder Verwendung oder täglich |

|

-

Lassen Sie die Maschine laufen, damit die Öle warm sind; stellen Sie die Maschine auf eine ebene Fläche ab und stellen den Motor ab.

-

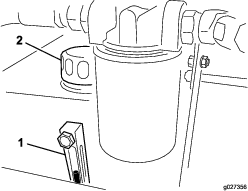

Prüfen Sie den Ölstand am Schauglas (Bild 12).

Sie sollten erkennen, dass sich der Flüssigkeitsstand in der Mitte des Schauglases befindet.

-

Wenn der Ölstand unter der Mitte des Schauglases liegt, entfernen Sie den Deckel vom Hydraulikölbehälter und gießen Sie langsam das vorgegebene Hydrauliköl ein, bis der Ölstand die Mitte (Höchstwert) des Schauglases erreicht, siehe Hydrauliköl – technische Angaben.

Important: Den Behälter nicht überfüllen: Wenn Sie die maximale Fülllinie des Schauglases überschreiten, müssen Sie die überschüssige Flüssigkeit entfernen, siehe Wechseln des Hydrauliköls.

Important: Um eine Verunreinigung des Hydrauliksystems zu vermeiden, reinigen Sie die Oberseite der Hydraulikölkanister bevor Sie diese öffnen. Achten Sie darauf, dass der Einfüllstutzen und der Trichter sauber sind.

-

Schrauben Sie den Behälterdeckel wieder auf.

Wechseln des Hydrauliköls

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Alle 800 Betriebsstunden |

|

| Alle 2000 Betriebsstunden |

|

Behälterfassungsvermögen: ca. 38 l

Important: Wenden Sie sich an den offiziellen den Vertragshändler des Herstellers, falls das Öl verunreinigt wurde. Verunreinigtes Öl sieht im Vergleich zu sauberem Öl milchig oder schwarz aus.

-

Stellen Sie den Motor ab.

-

Schließen Sie den kleinen Hydraulikschlauch (Gehäuseablass) unten am Behälter ab und lassen Sie das Hydrauliköl in eine Auffangwanne ablaufen.

Note: Bringen Sie den Schlauch wieder an und ziehen ihn fest, wenn kein Hydrauliköl mehr ausläuft.

-

Füllen Sie den Behälter mit ca. 38 Liter der angegebenen Hydraulikölsorte, siehe Hydrauliköl – technische Angaben.

Important: Verwenden Sie nur die angegebenen Hydrauliköle. Andere Ölsorten können die Hydraulikanlage beschädigen. Füllen Sie nicht auf, wenn das Öl kalt ist, um ein Überfüllen zu verhindern. Überfüllen Sie den Behälter nicht mit Hydrauliköl.

-

Schrauben Sie den Behälterdeckel wieder auf.

-

Starten Sie den Motor der Zugmaschine und benutzen Sie alle hydraulischen Bedienelemente, um das Hydrauliköl in der ganzen Anlage zu verteilen, prüfen Sie auch auf undichte Stellen.

-

Stellen Sie den Motor ab

-

Schauen Sie bei warmem Öl in das Schauglas.

Note: Wenn der Stand des Hydrauliköls niedrig ist, gießen Sie nur so viel Öl langsam ein, um den Stand auf die Mitte des Schauglases (Höchstwert) anzuheben.

Auswechseln des Hydraulikfilters

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Alle 800 Betriebsstunden |

|

| Alle 1000 Betriebsstunden |

|

Verwenden Sie nur den Ersatzfilter des Herstellers im Hydrauliksystem; siehe Ersatzteilkatalog.

Important: Der Einsatz anderer Filter führt u. U. zum Verlust Ihrer Garantieansprüche für einige Bauteile.

-

Stellen Sie den Motor der Zugmaschine ab und ziehen Sie den Zündschlüssel ab.

-

Reinigen Sie den Anbaubereich des Filters.

-

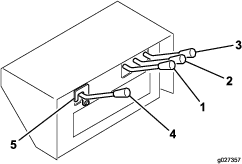

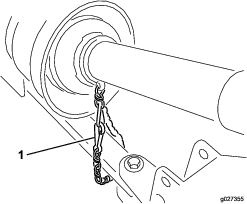

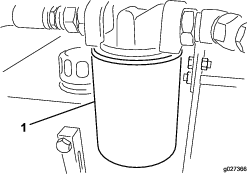

Stellen Sie eine Auffangwanne unter den Filter und entfernen den Filter (Bild 13).

-

Ölen Sie die neue Filterdichtung ein und füllen den Filter mit Hydrauliköl.

-

Stellen Sie sicher, dass der Anbaubereich des Filters sauber ist.

-

Schrauben Sie den Filter auf, bis die Dichtung die Befestigungsplatte berührt. Ziehen Sie den Filter dann um eine halbe Umdrehung fest.

-

Lassen Sie den Motor der Zugmaschine an und bedienen Sie alle hydraulischen Bedienelemente, um die Anlage zu entlüften.

-

Stellen Sie den Motor ab und prüfen Sie den Stand des Hydrauliköls. Achten Sie auch auf Lecks.

Einstellen des Impellerriemens

| Wartungsintervall | Wartungsmaßnahmen |

|---|---|

| Nach 20 Betriebsstunden |

|

| Monatlich |

|

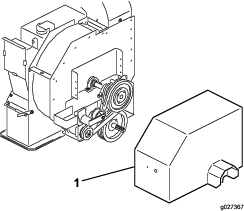

Stellen Sie sicher, dass der Riemen richtig gespannt ist, um die einwandfreie Funktion der Maschine zu garantieren und eine zu starke Abnutzung zu vermeiden.

-

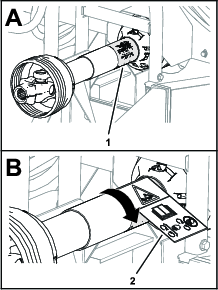

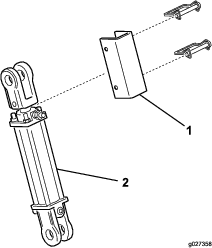

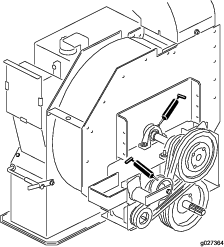

Lösen Sie die Schrauben und Muttern, mit denen das Antriebsschutzblech am Impellergehäuse (Bild 14) befestigt ist, und nehmen Sie das Schutzblech ab.

Note: Sie brauchen die Antriebswelle zum Anpassen der Riemenspannung nicht trennen.

-

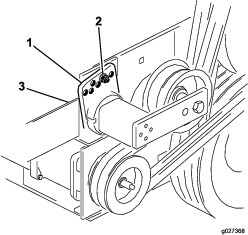

Lösen Sie hinten am Rahmen die Schraube, mit der der Riemenspanner am Rahmen befestigt ist (Bild 14).

-

Nehmen Sie die Schraube und die Mutter ab, mit denen die Spannerführung an der Antriebshalterung befestigt ist, um die Spannung vom Riemen zu nehmen (Bild 15).

-

Drehen Sie den Spanner mit einem großen Schraubenschlüssel nach rechts, bis der Aufkleber mit 15° am Spannerrohr ausgefluchtet ist.

Important: Richten Sie die Spannvorrichtung so nah wie möglich an 15° aus, ohne darunter zu gehen.Wenn Sie die Spannvorrichtung zu weit über 15° drehen, kann der Riemen überspannt werden, wenn Sie ihn unter 15° drehen, bleibt der Riemen zu locker; beides kann die Maschine beschädigen.

-

Setzen Sie die Schraube in die ausgefluchteten Führungslöcher und befestigen Sie sie mit der Mutter.

Important: Wenn die Löcher nicht genau ausgefluchtet sind, drehen Sie die Führung zum nächsthöheren Loch, bis sie ausgefluchtet sind.

-

Ziehen Sie die Schraube hinten am Rahmen an, um den Spanner zu befestigen.

-

Montieren Sie das Antriebsschutzblech mit den vorher entfernten Schrauben und Muttern am Impellergehäuse.

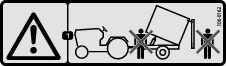

mit der Bedeutung Achtung, Warnung

oder Gefahr – Sicherheitsrisiko. Wenn diese Hinweise nicht beachtet

werden, kann es zu schweren bis tödlichen Verletzungen kommen.

mit der Bedeutung Achtung, Warnung

oder Gefahr – Sicherheitsrisiko. Wenn diese Hinweise nicht beachtet

werden, kann es zu schweren bis tödlichen Verletzungen kommen.