はじめに

AutoSteerキットは、GeoLink™散水システムのアクセサリであり、芝生散水車両に使用され、商業用途で専門に雇われたオペレーターが使用することを目的としています。これは、高度な管理を受けている公園やゴルフ場、スポーツフィールド、商用目的で使用される芝生に散水することを主たる目的として製造されています。この機械は本来の目的から外れた使用をすると運転者本人や周囲の人間に危険な場合があります。

この説明書を読んで製品の運転方法や整備方法を十分に理解し、他人に迷惑の掛からないまた適切な方法でご使用ください。この製品を適切かつ安全に使用するのはお客様の責任です。

製品の安全や取り扱い講習、アクセサリなどに関する情報、代理店についての情報の入手、お買い上げ製品の登録などをネットで行っていただくことができます:www.Toro.com

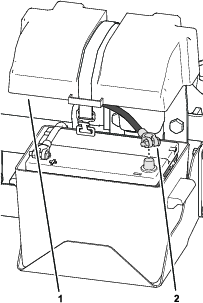

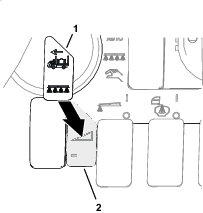

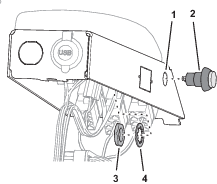

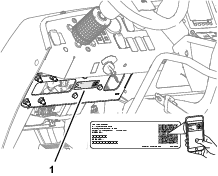

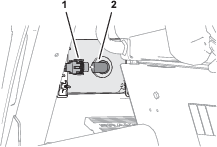

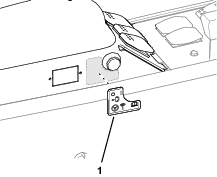

整備について、またToro純正部品についてなど、分からないことはお気軽に弊社代理店またはToroカスタマーサービスにおたずねください。お問い合わせの際には、必ず製品のモデル番号とシリアル番号をお知らせください。図 1 にモデル番号とシリアル番号の表示位置を示します。いまのうちに番号をメモしておきましょう。

Important: シリアル番号プレートに QR コードがついている場合は、スマートフォンやタブレットでスキャンすると、製品保証、パーツその他の製品情報にアクセスできます。

この説明書では、危険についての注意を促すための警告記号(図 2)を使用しております。これらは死亡事故を含む重大な人身事故を防止するための注意ですから、必ずお守りください。

この他に2つの言葉で注意を促しています。重要「重要」は製品の構造などについての注意点を、注はその他の注意点を表しています。

安全について

警告

この散布装置で取り扱う農薬は人体や動植物、土壌などに危険を及ぼす可能性があるので取り扱いには十分注意すること。

-

自分自身の安全を守るために、農薬を取り扱う前に、容器に張ってあるラベルや安全データシート(SDS)など取り扱い上の注意をよく読んで理解し、薬剤メーカーの指示を守りましょう。たとえば、保護めがね(ゴグル)、手袋など、薬剤との接触を防止し危険から身を守ることのできる適切な保護対策を講じる。

-

散布する薬剤は一種類とは限らないので、取り扱っているそれぞれの薬剤について注意事項を必ず確認する。

-

上記安全確保に必要な情報が手に入らない場合には、この装置の運転を拒否してください。

-

散布装置の整備や修理をする時は、その前に必ず、その装置が薬剤メーカーの指示通りに3回のすすぎ洗いや必要な中和処理を実行済みであること、さらに、すべてのバルブにそれぞれ 3 回の開閉操作洗浄が実施されていることを確認する。

-

十分な量の水と石鹸を身近に常備し、薬剤が皮膚に直接触れた場合には、直ちに洗い流してください。

マシンを停止させたら、(キー付きの機種では)キーを抜き取り、各部の動作が完全に停止したのを確認してから運転位置を離れるようにしてください。調整、整備、清掃、格納などは、車両が十分に冷えてから行ってください。

間違った使い方や整備不良は負傷などの人身事故につながります。事故を防止するため、以下に示す安全上の注意や安全注意標識  のついている遵守事項は必ずお守りください

「注意」、「警告」、および「危険」 の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。

のついている遵守事項は必ずお守りください

「注意」、「警告」、および「危険」 の記号は、人身の安全に関わる注意事項を示しています。これらの注意を怠ると死亡事故などの重大な人身事故が発生する恐れがあります。

安全ラベルと指示ラベル

|

セーフティラベルや指示は危険な個所のオペレーターから見やすい部分に貼付してあります。破損したりはがれたりした場合は新しいラベルを貼り直してください。 |

取り付け

ホイールの取り外し

-

マシンを持ち上げてジャッキスタンドで支える。使用しているマシンの取扱説明書を参照方。

-

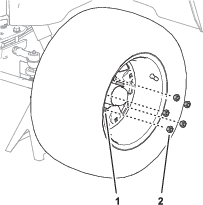

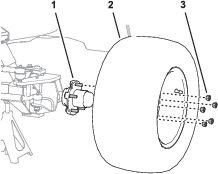

左側のタイヤとホイールをホイールハブに固定している ホイールナット5個を取り外し、ホイールをマシンから取り外す (図 4)。

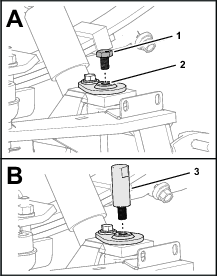

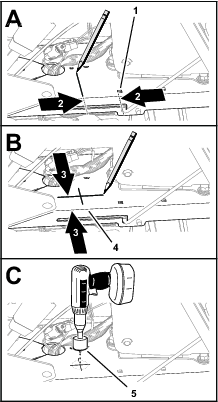

ホイール角度センサーシムの取り付け

-

左フロントタイヤを取り外す。

-

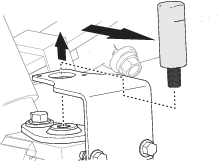

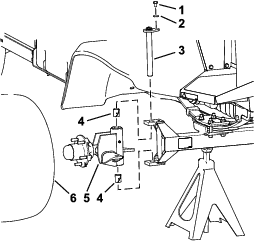

キングピン上部のボルトとワッシャーを外し、キングピンを取り外す。

-

ホイールハブ/スピンドルアセンブリを回転させてマシンから遠ざける。

-

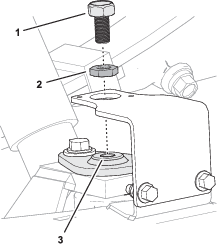

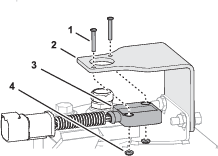

シムをホイールハブ/スピンドルアセンブリに取り付ける。

-

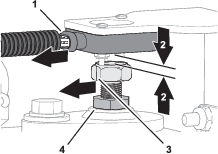

ホイールハブ/スピンドルアセンブリ、キングピン、ホイールを取り付ける。ラグナットを 75-102 N.m(9.7-12.5 kg.m = 55-75 ft-lb)にトルク締めする。

-

マシンを操作して、問題が解決されたことを確認する。

ステアリングポジションセンサーの取り付け

この作業に必要なパーツ

| ステアリングポジションセンサー(磁気ターゲットとセンサー) | 1 |

| ジャムナット(10mm) | 1 |

| センサーブラケット | 1 |

| センサー調整ツール | 1 |

| なべネジ (#4 x 3/4”) | 2 |

| ロックナット (#4) | 2 |

| フランジヘッドキャップスクリュ (¼ x ¾") | 2 |

| ロックナット(¼") | 2 |

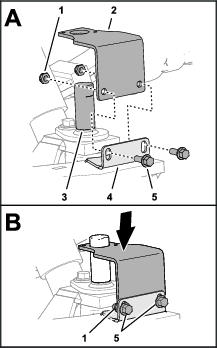

センサーブラケットの取り付け

磁気ターゲットとセンサーの組み立て

磁気ターゲットの調整

ソフトウェアのバージョンを確認する

-

イグニッションキーを RUN 位置(ガソリン機の場合)または PREHEAT/RUN 位置(ディーゼル機の場合)に回す。

-

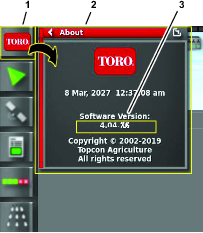

制御コンソールの左上にある ABOUT (Toro) アイコンを押す(図 13)。

-

ソフトウェア バージョンが正しい場合、[バージョン情報] ダイアログ ボックスにはソフトウェア バージョン4.04以降が表示される。

Note: ソフトウェアのバージョンが異なる場合は、Toroテクニカルサポートセンターに問い合わせてください。

最小ハードウェア要件の確認

Danfoss PLUS+1®サービスツールをインストールする前に、ラップトップコンピューターがハードウェア、オペレーティングシステム、およびアプリケーションの要件を満たしていることを確認する。次の表を参照方:

|

構成機器 |

最小容量 |

|---|---|

|

CPU* |

1.5 GHz、32ビット、1コア、2008年以降 |

|

メモリ |

1GB |

|

未使用のハードドライブ容量 |

1GB以上 |

|

最小ディスプレイ解像度 |

1024 x 768 |

|

USB ポート |

(バージョン2.0以降) |

|

CPUはラップトップでの使用を目的としている必要がある。ネットブック、タブレット、または同様のデバイス向けのプロセッサーは推奨されない。 |

|

|

ソフトウェア |

バージョン |

|---|---|

|

オペレーティングシステムのバージョン |

Microsoft Windows 7—32 ビット |

|

OSコンポーネント |

MSXML 4.0、Service Pack 2 (Microsoft XMLコアサービス) |

|

ユーザーアカウントの権利 |

ローカル管理者アクセス |

|

ソフトウェア |

注 |

|---|---|

|

メールクライアント/リーダー |

ライセンス登録用。 |

|

PDFリーダー |

最近の標準に準拠したリーダー。 |

|

ウェブブラウザ |

最新の標準に準拠したウェブブラウザ (HTMLベースのF1ヘルプ用)。 |

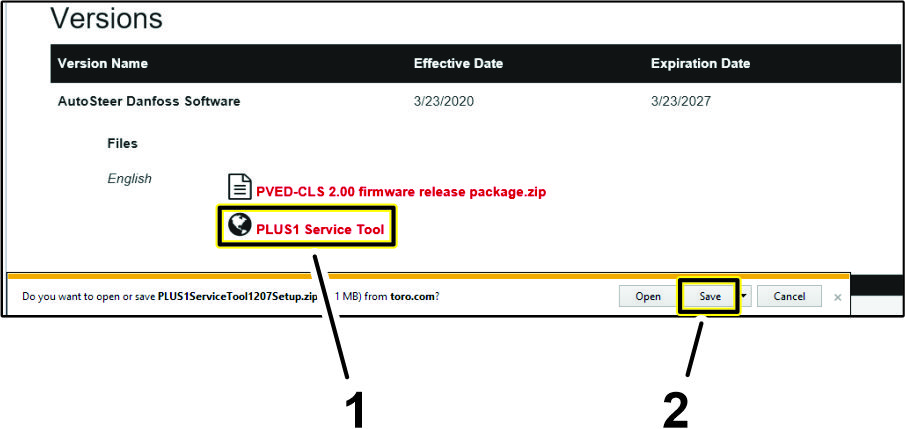

ソフトウェアと診断データ ファイルのダウンロード

-

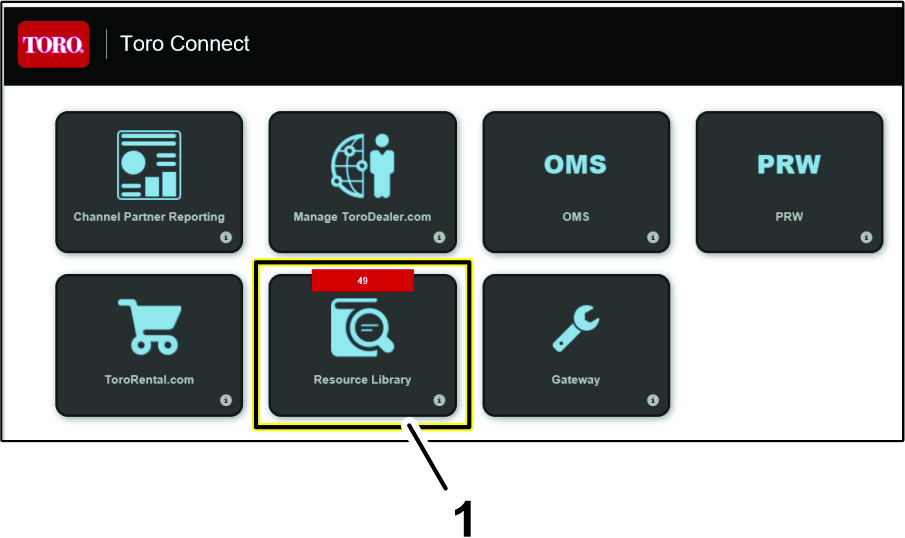

Toro Connectウェブページにアクセスする(図 14)。

-

リソースライブラリアイコン (図 14) を左クリックする。

-

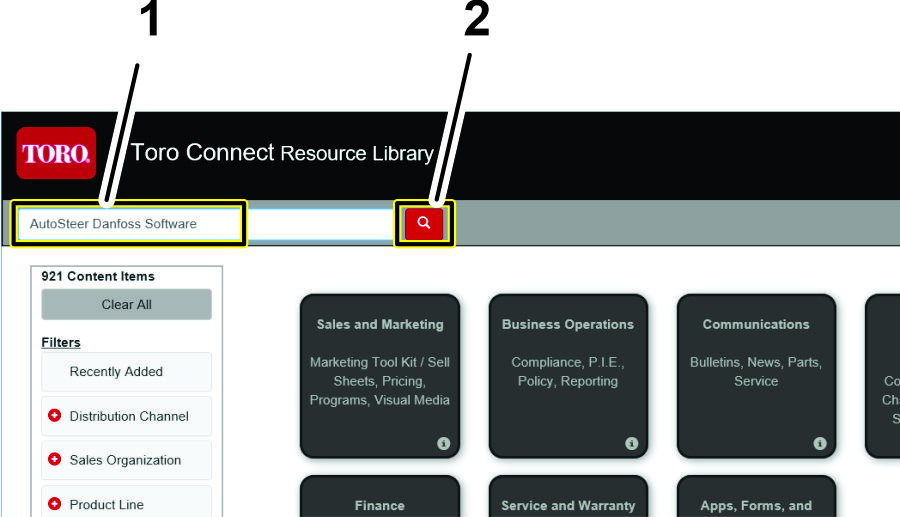

ライブラリ Web ページで、検索語入力テキストボックスにと入力し、検索ボタン (図 15) を左クリックする。

-

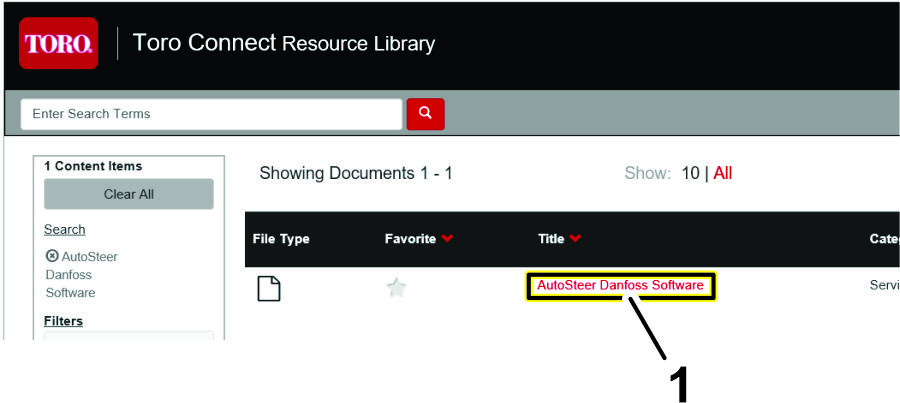

表示中のドキュメントリストで、AutoSteer Danfoss ソフトウェアハイパーリンク (図 16) をダブルクリックする。

-

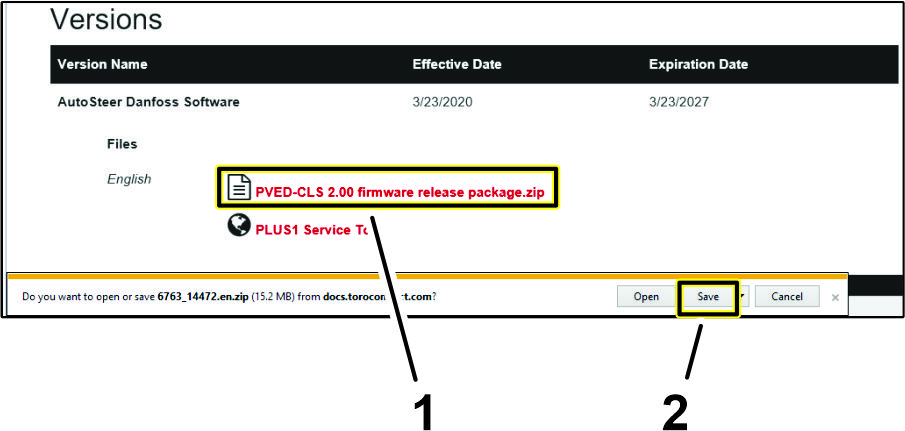

ドキュメント情報ページで、PVED-CLS 2.00ファームウェアリリースpackage.zipハイパーリンク (図 17) をクリックする。

-

[保存]ボタンをクリックする(図 17).。

Note: ファイルはラップトップコンピュータのダウンロードディレクトリに保存される。

-

ドキュメント情報ページで、Plus1サービス ツールハイパーリンク(図 18)をクリックする。

-

[保存]ボタンをクリックする(図 18).。

Note: ファイルはラップトップコンピュータのダウンロードディレクトリに保存される。

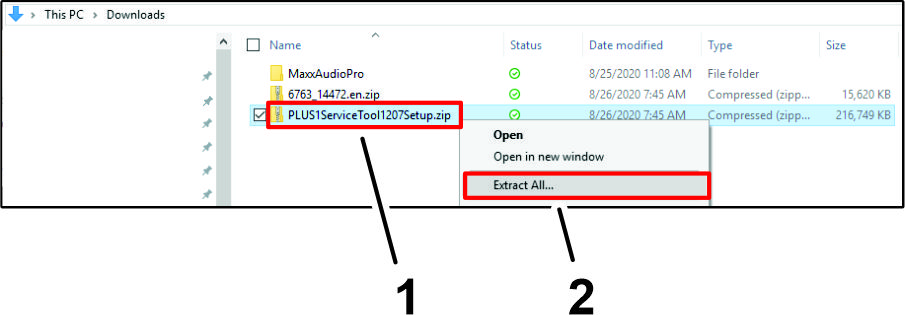

ソフトウェアと診断データ ファイルのインストール

ソフトウェアのインストール

Important: PLUS+1サービス ツールをインストールする人は、ラップトップ コンピュータに対する管理者権限を持っている必要がある。

-

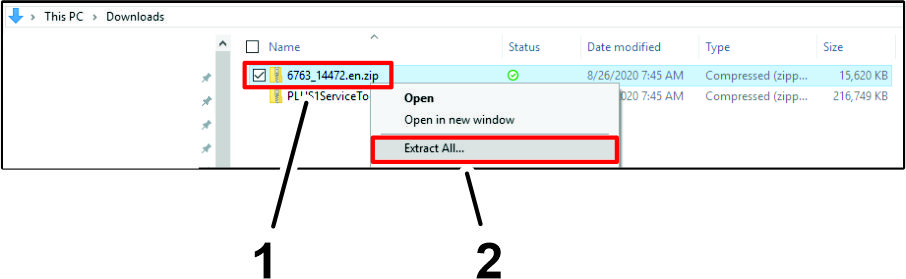

ラップトップコンピューターのダウンロードディレクトリを開き、PLUS1ServiceTool1207Setup.zipファイルリンクを右クリックし、ドロップダウンメニュー (図 19)の全て抽出.リンクをクリックする。

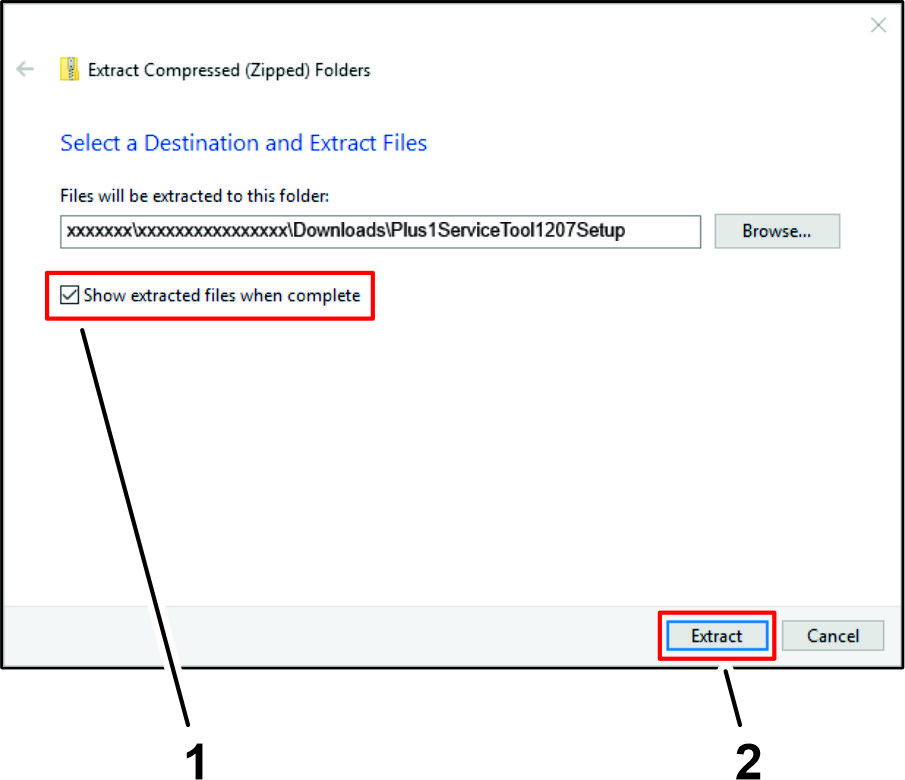

-

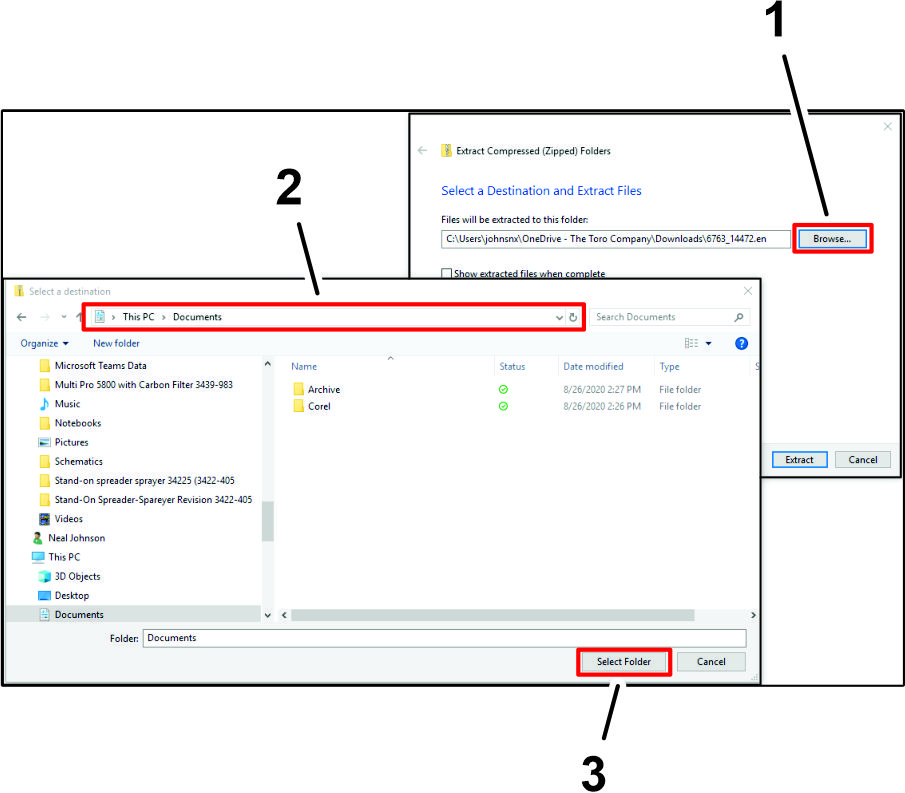

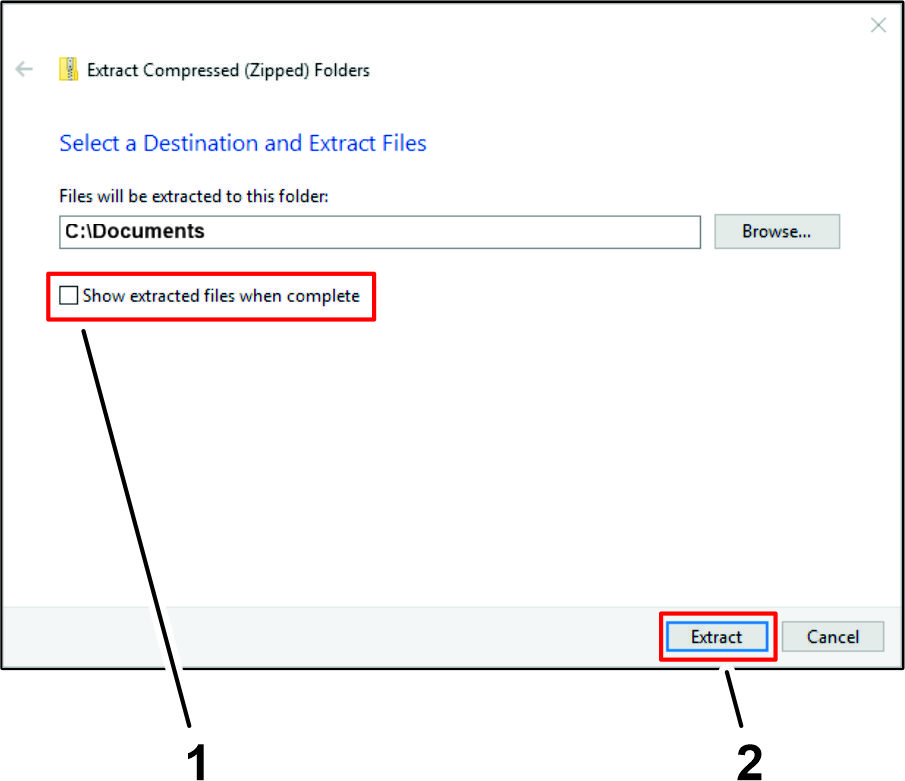

圧縮ファイルの抽出ダイアログ ボックスで、するチェック ボックスが選択されていることを確認し、ボタン (図 20) をクリックする。

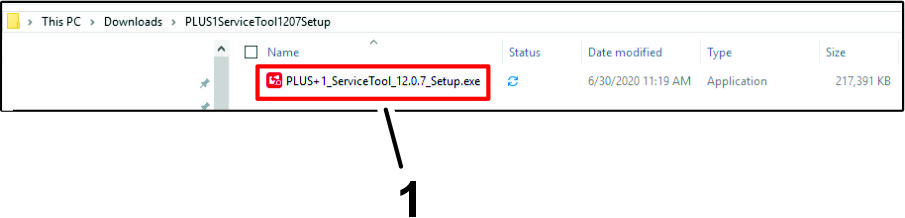

-

PLUS1SERVICETOOL1207SETUPディレクトリで、PLUS+1_ServiceTool_12.7_Setup.exeファイル (図 21) をダブルクリックする。

-

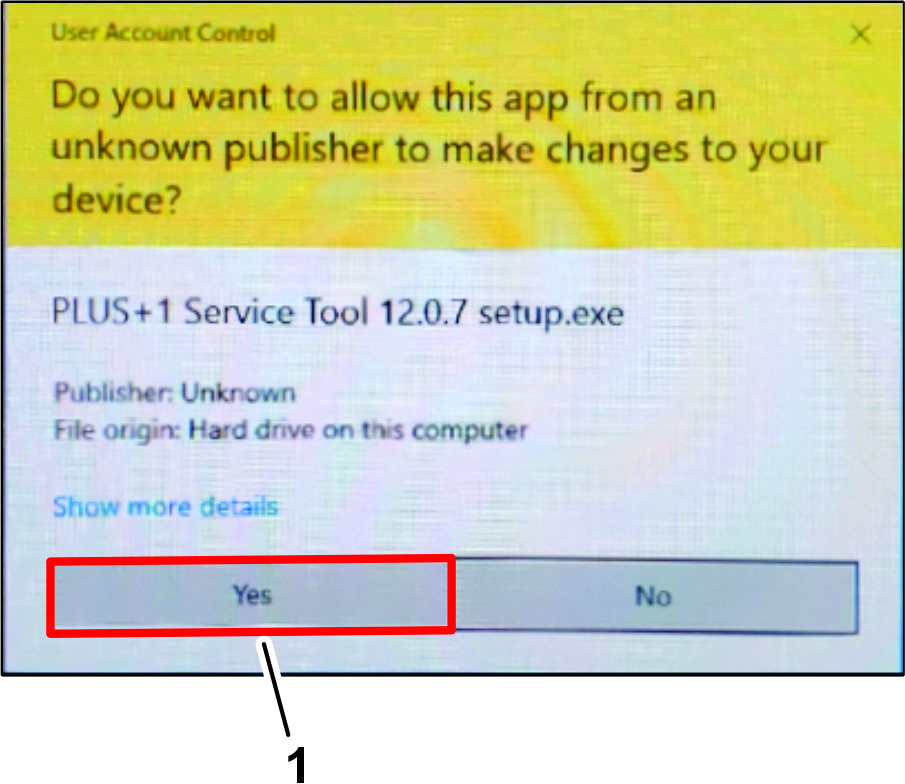

ユーザーアカウント制御ダイアログ ボックスが表示された場合は、はいボタン (図 22) をクリックする。

-

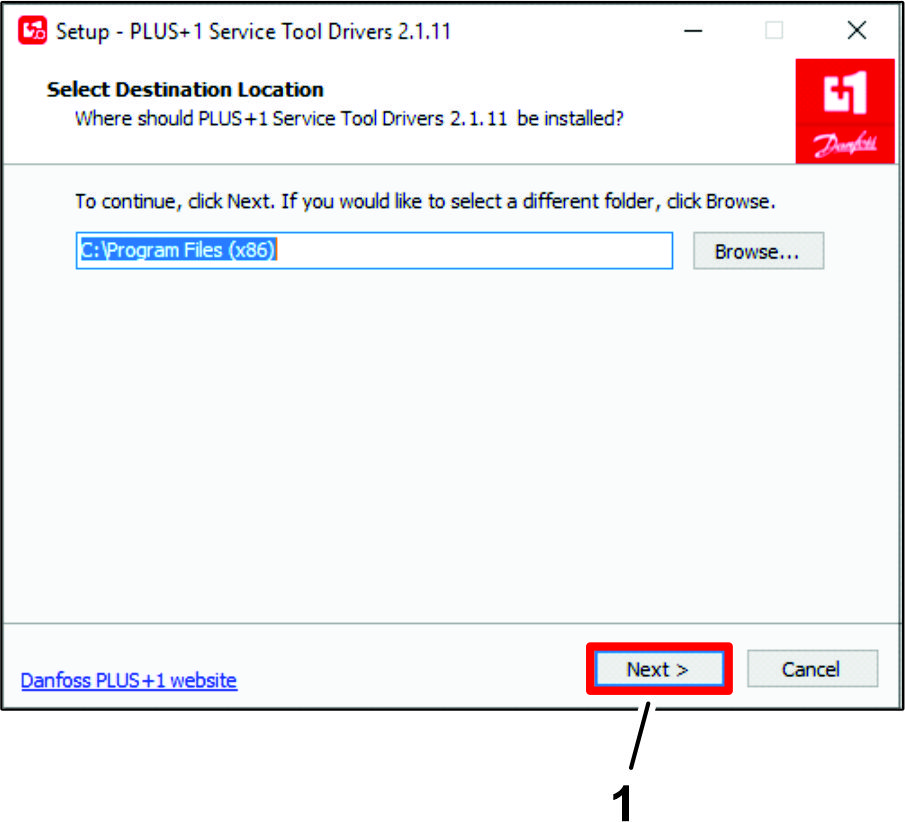

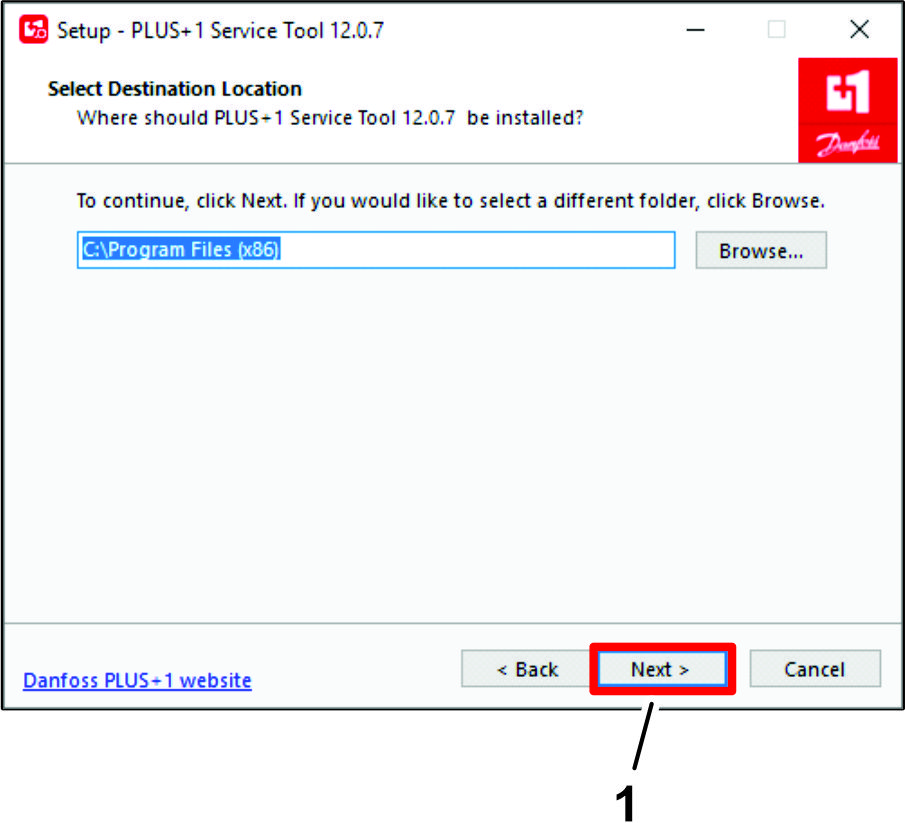

宛先の場所の選択ダイアログ ボックスで、次へボタン (図 23) をクリックする。

-

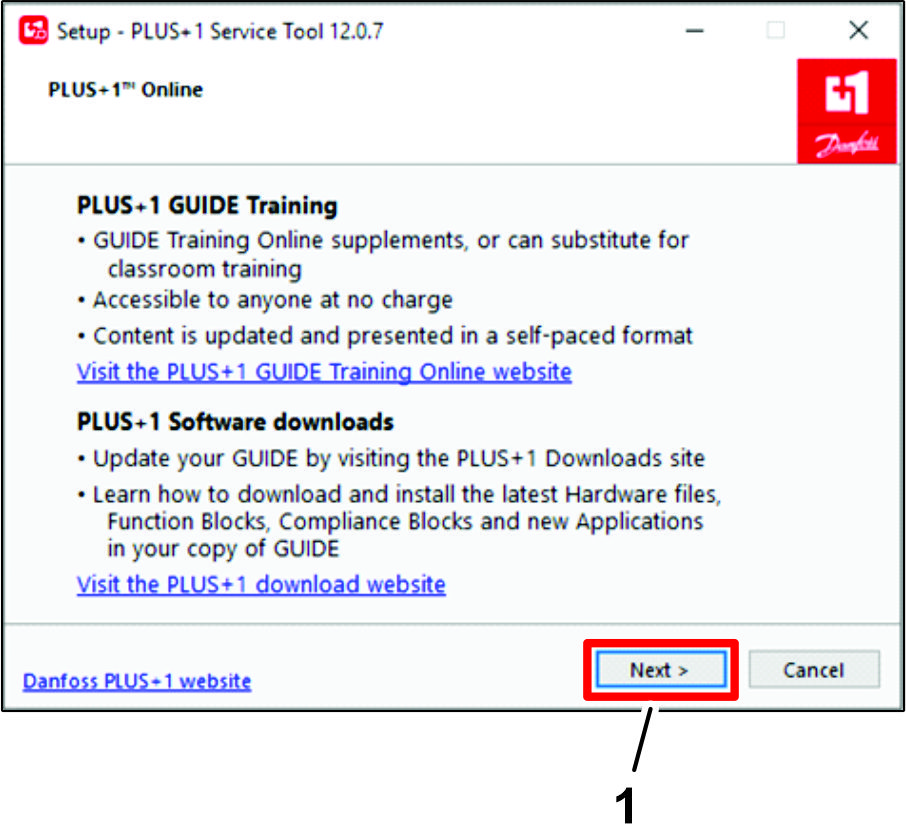

Plus+1オンラインダイアログ ボックスで、次へボタン (図 24) をクリックする。

-

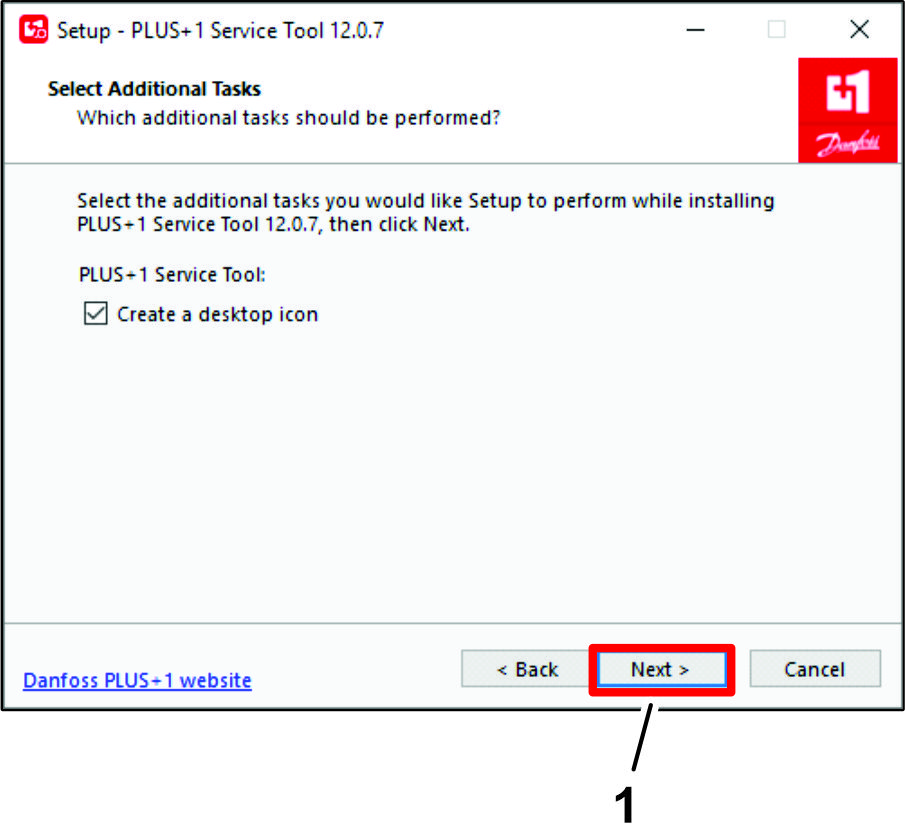

追加タスクの選択ダイアログ ボックスで、次へボタン (図 25) をクリックする。

-

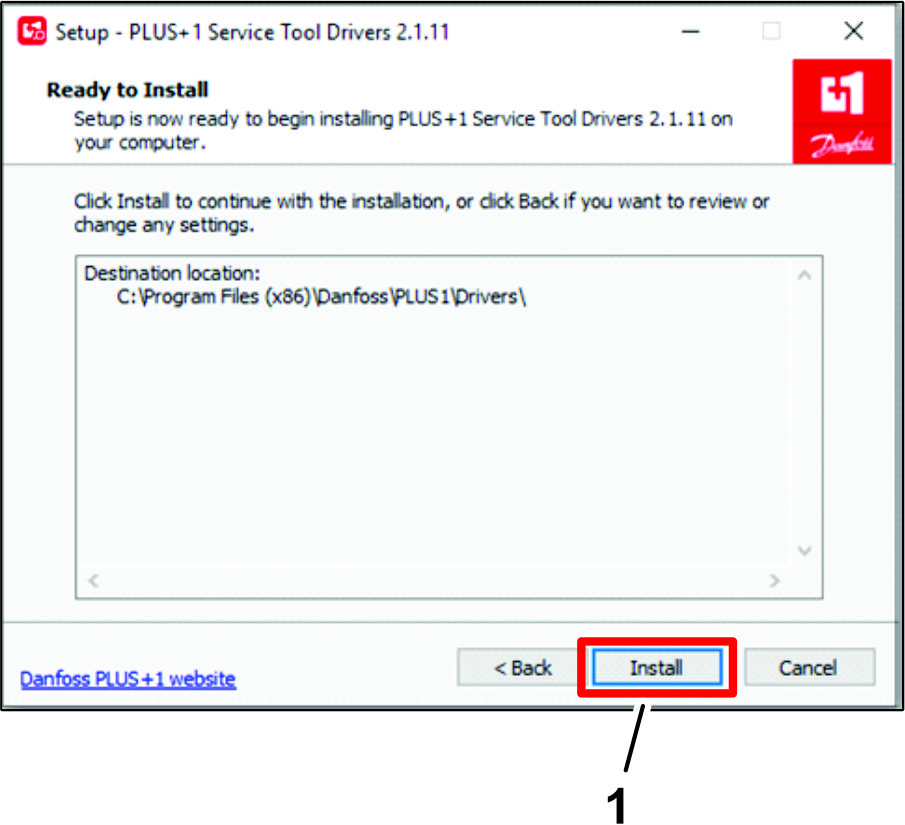

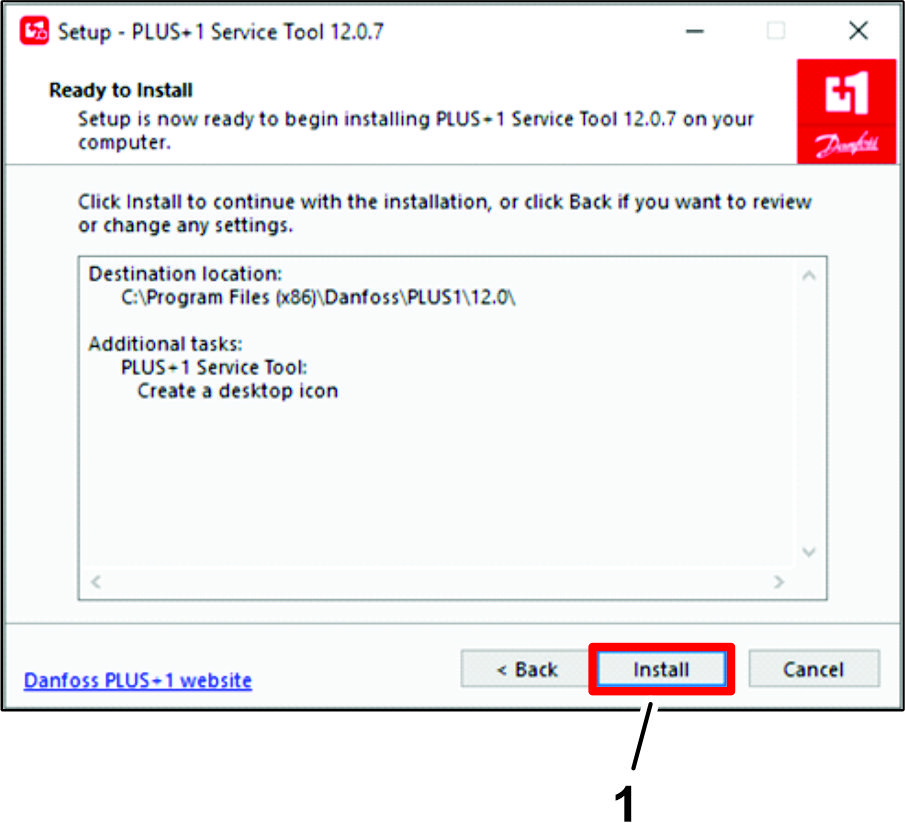

インストールの準備完了ダイアログ ボックスで、インストールボタン (図 26) をクリックする。

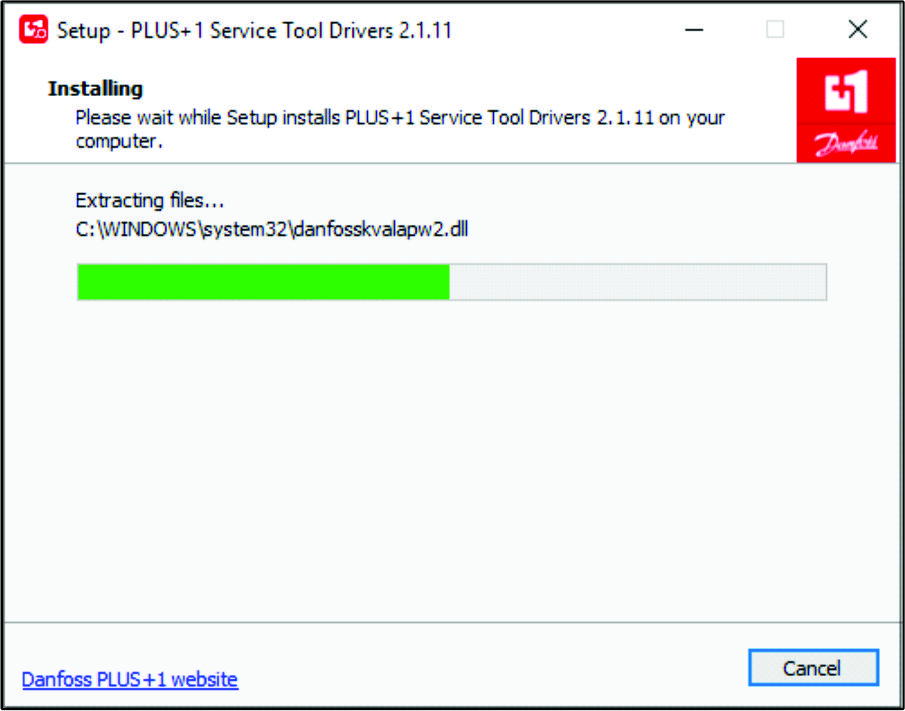

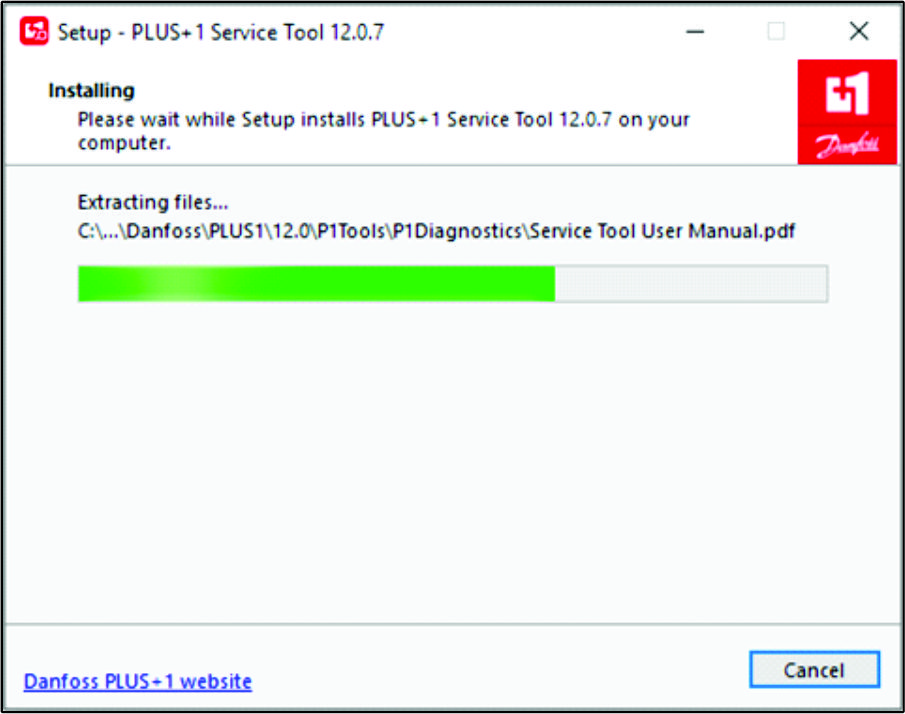

Note: 進行状況ダイアログ ボックス (図 27) が表示される。

-

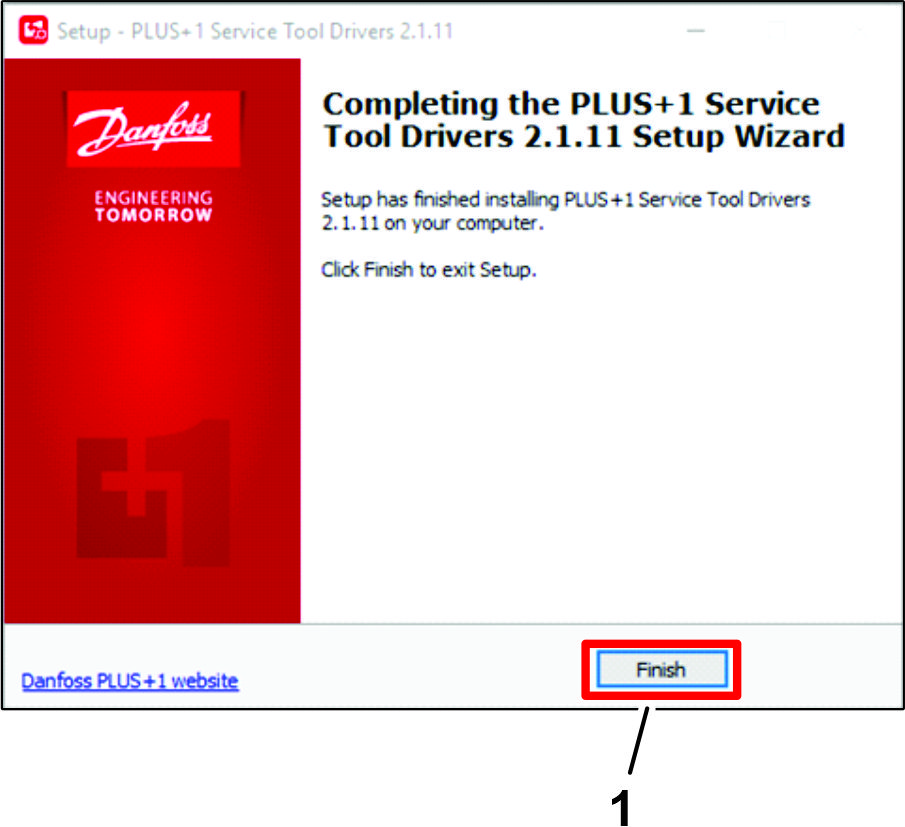

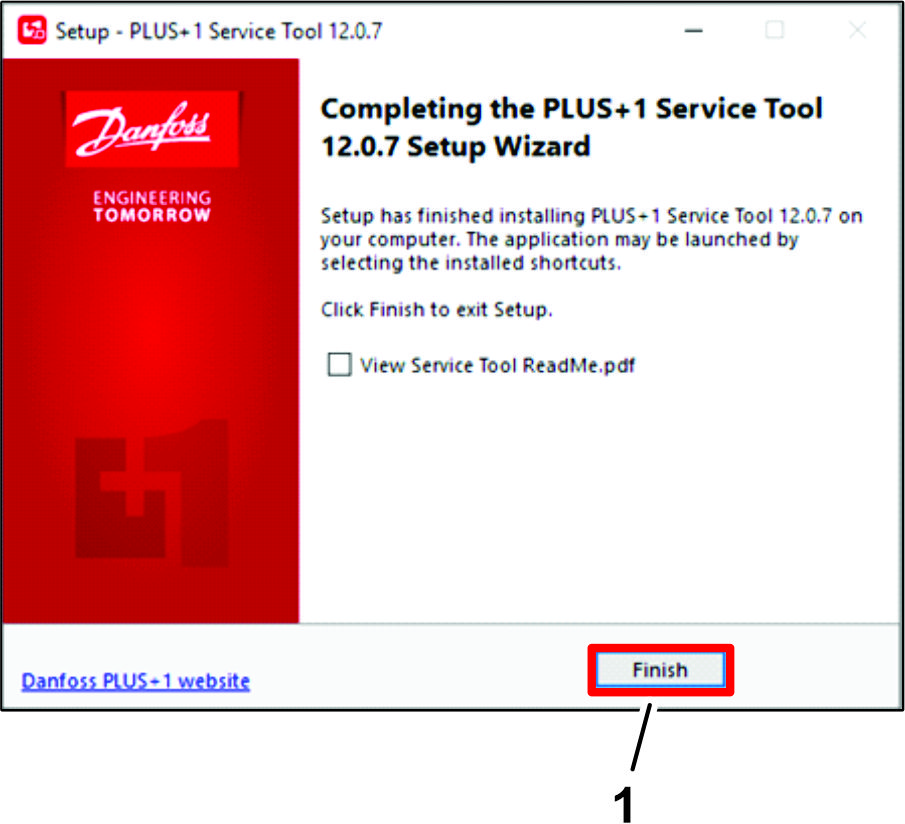

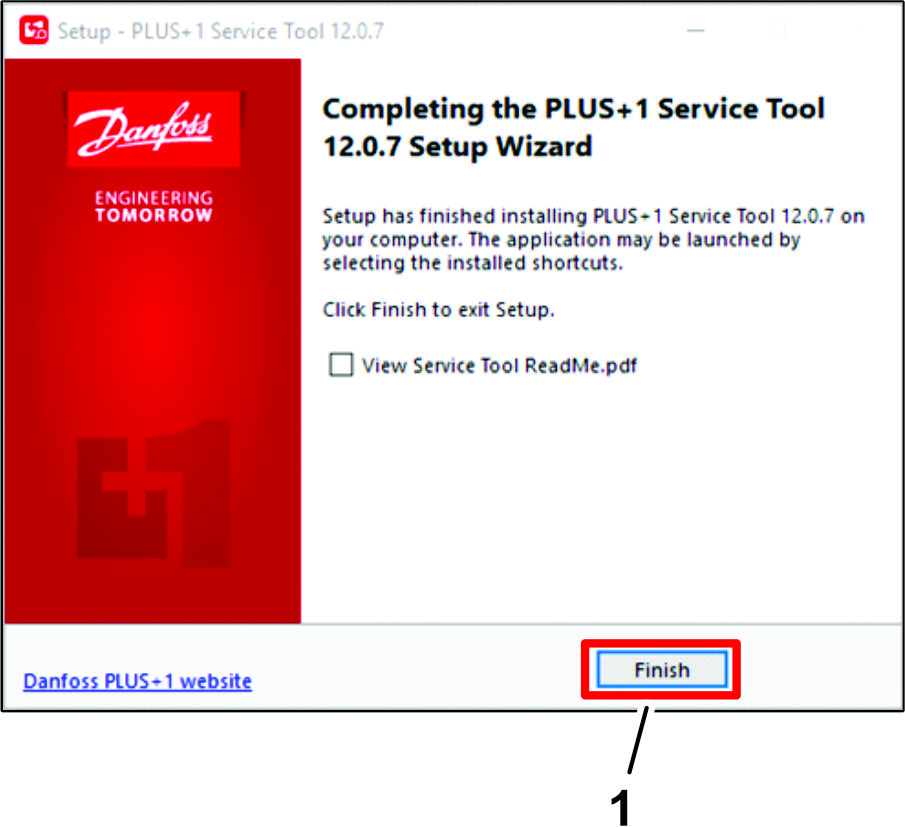

サービスツールセットアップウィザードの完了ダイアログボックスで、完了ボタン (図 28) をクリックする。

ドライバーのインストール

ゲートウェイチャネルの選択

-

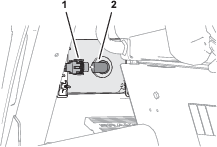

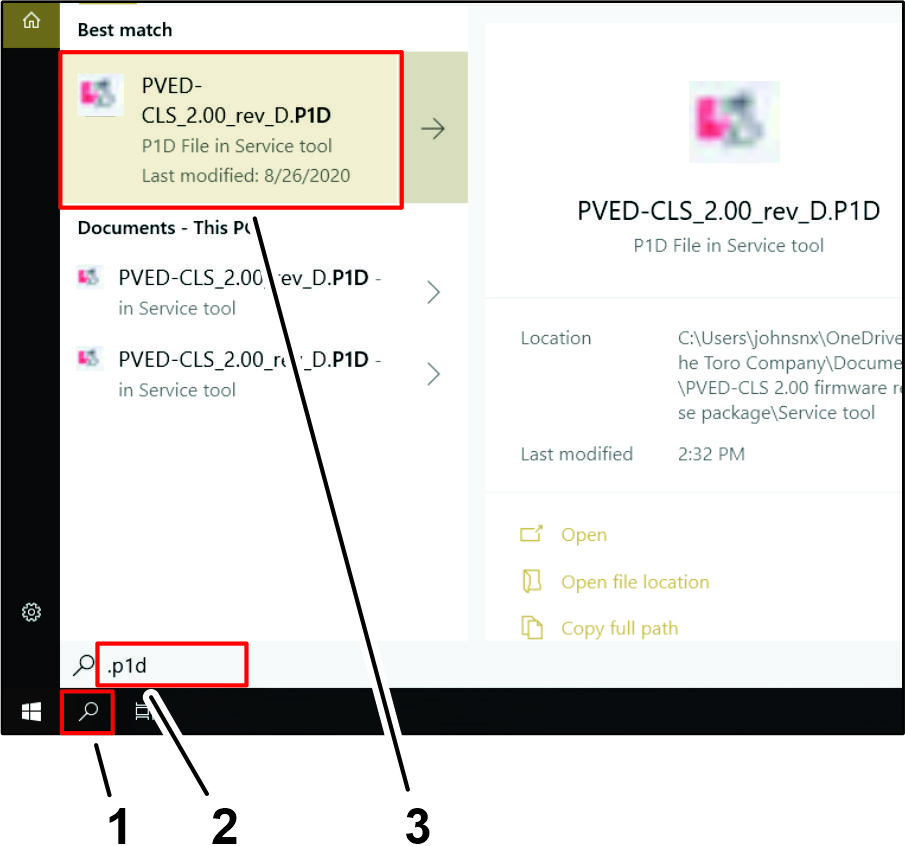

Toro DiagケーブルをラップトップコンピュータのUSBポートに差し込む。

-

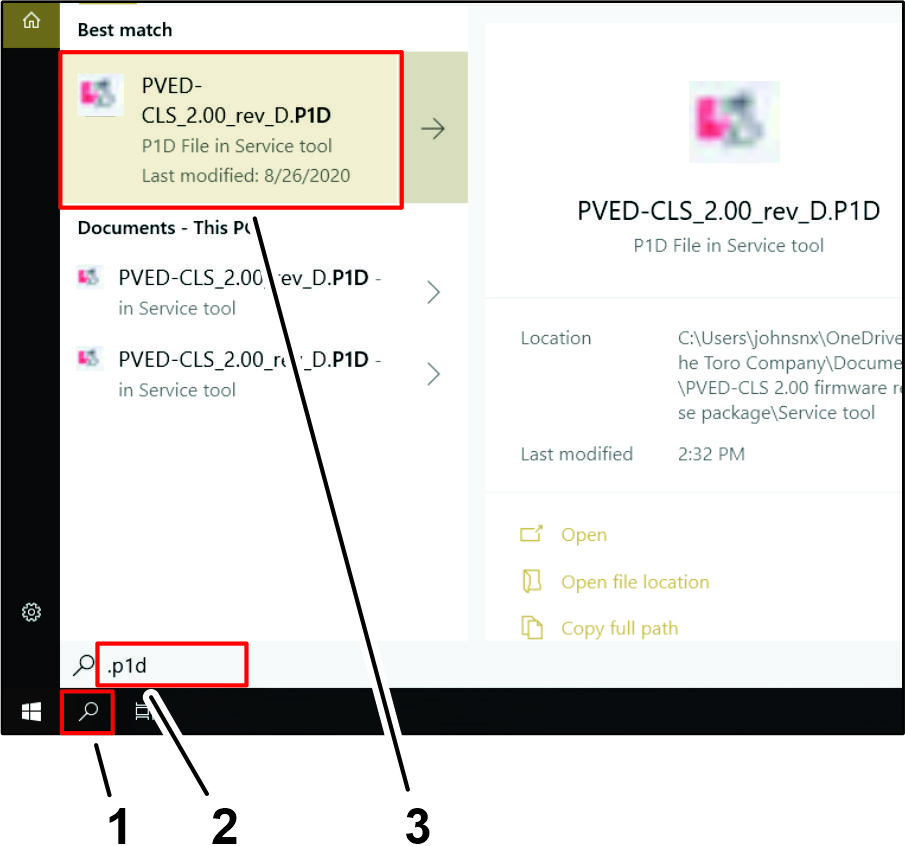

Windows タスク バーで、アイコン (図 37) をクリックします。

-

テキスト ボックスにと入力し、Enterキー (図 37) を押します。

-

PVED-CLS_2.00_rev_D.P1Dアイコンをクリックします(図 37)。

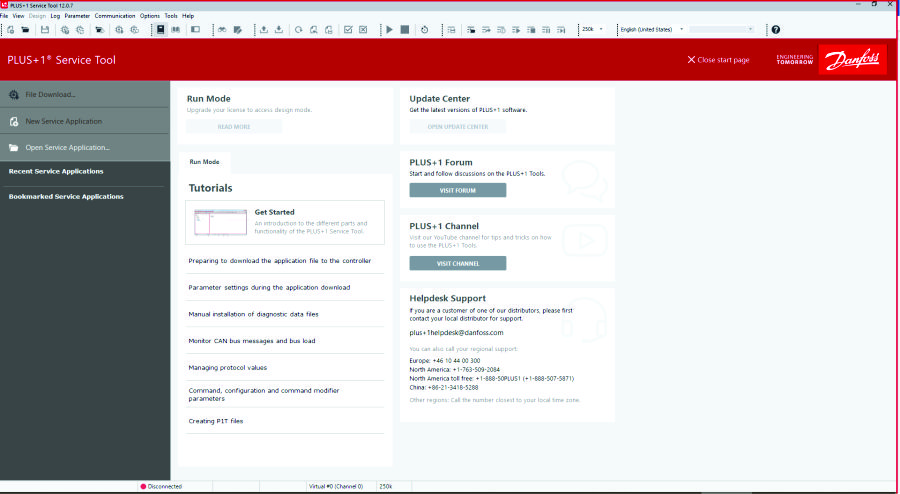

Note: Plus+1 Service Toolアプリケーションがラップトップに表示されます (図 38)。

-

コンピュータにゲートウェイ チャネルの選択画面が表示された場合は、手順10に進む。

-

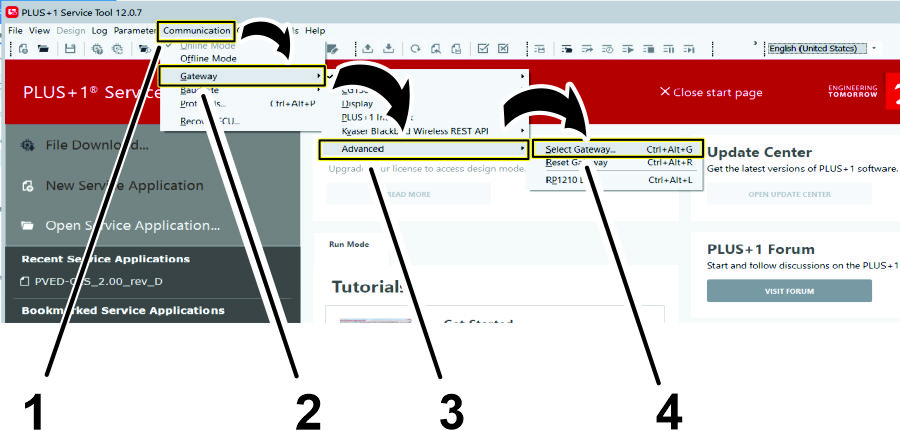

リボンバーで、コミュニケーションボタン ()図 39 をクリックする。

-

コミュニケーションドロップダウン メニューで、ゲートウェイボタン(図 39)をクリックする。

-

ゲートウェイドロップダウン メニューで、高度なボタン(図 39)をクリックする。

-

高度なドロップダウン メニューで、ゲートウェイを選択...ボタン(図 39)をクリックする。

-

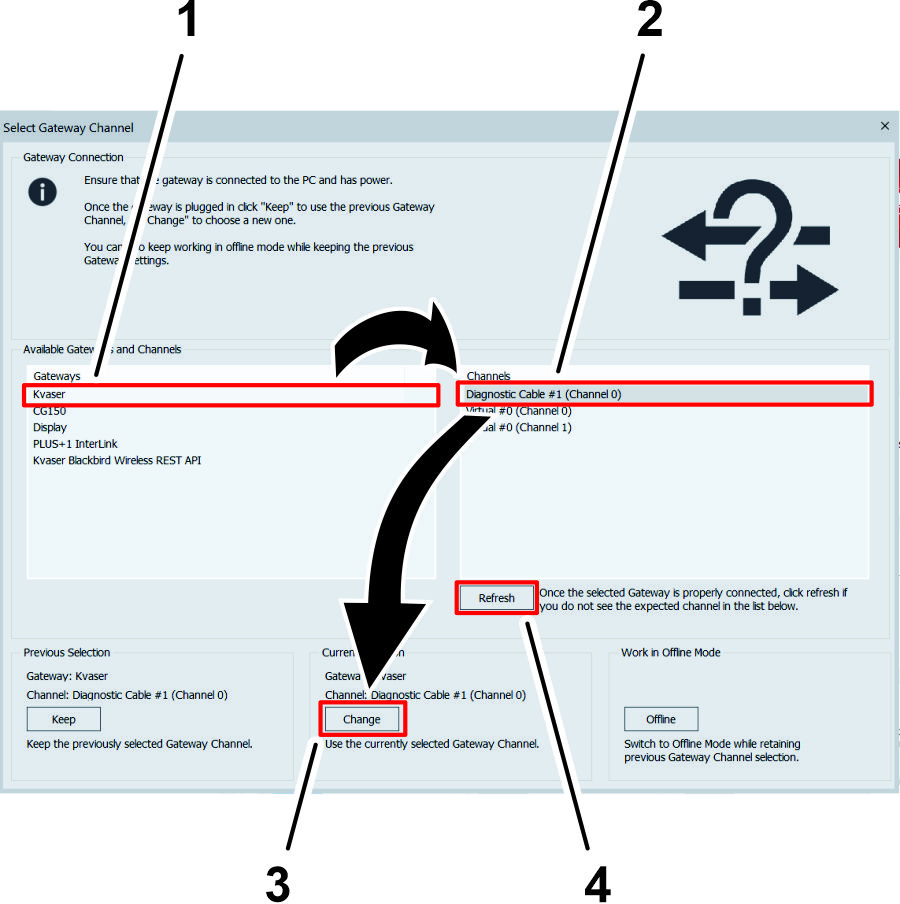

ゲートウェイチャネルの選択画面で、ゲートウェイリスト (図 40)のKvaserオプションをクリックする。

-

チャネルメニューで、診断ケーブルオプション (図 40) をクリックする。

Note: チャネルメニューに診断ケーブルオプションが表示されない場合は、Toro DiagケーブルがラップトップコンピュータのUSBポートに接続されていることを確認し、ゲートウェイチャネルの選択画面で更新ボタン (図 40) を押して、診断ケーブルオプションをクリックする。

-

現在の選択見出しの下にある変更ボタン (図 40) をクリックする。

ファームウェアリリースパッケージファイルのインストール

APP_CLS_Mデータ ファイルのインストール

Important: PVED CLSファームウェアリリースパッケージをインストールする前に、ラップトップ上での管理者権限が必要。

-

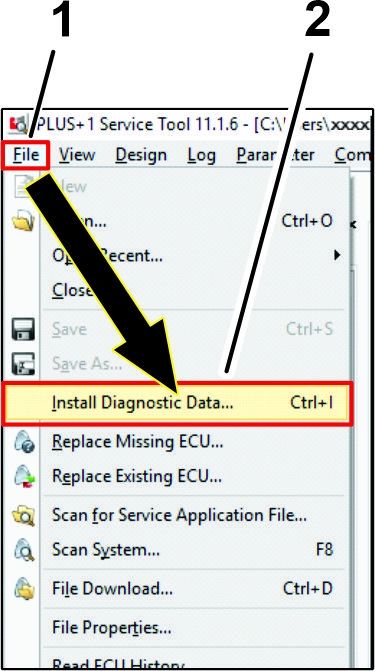

ラップトップコンピューターで、Danfoss Plus+1サービスツールを開く。

-

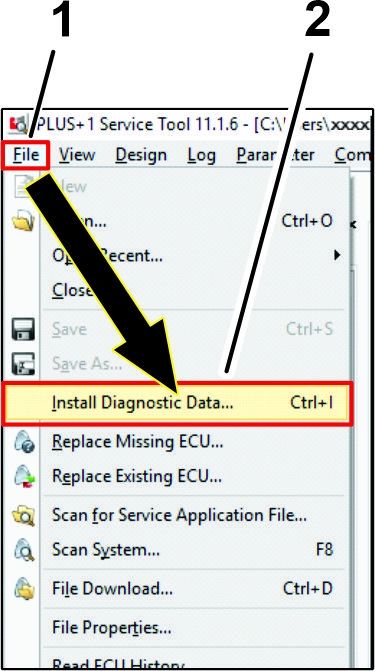

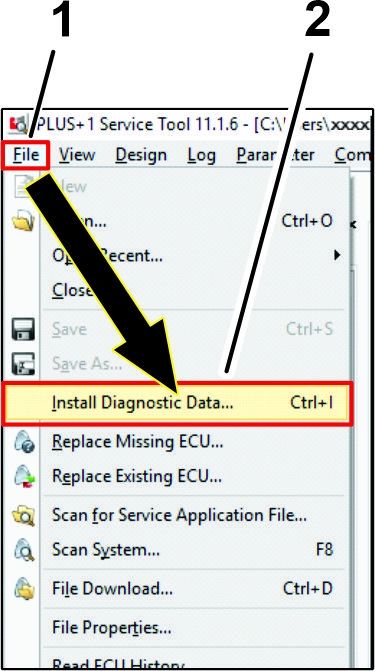

アイコンをクリックし、ドロップダウン リストでアイコン(図 41).をクリックする。

-

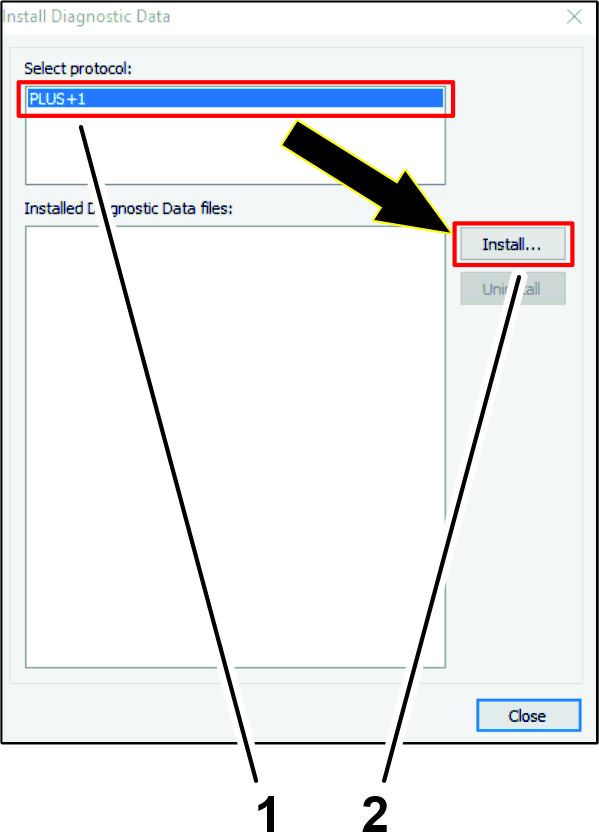

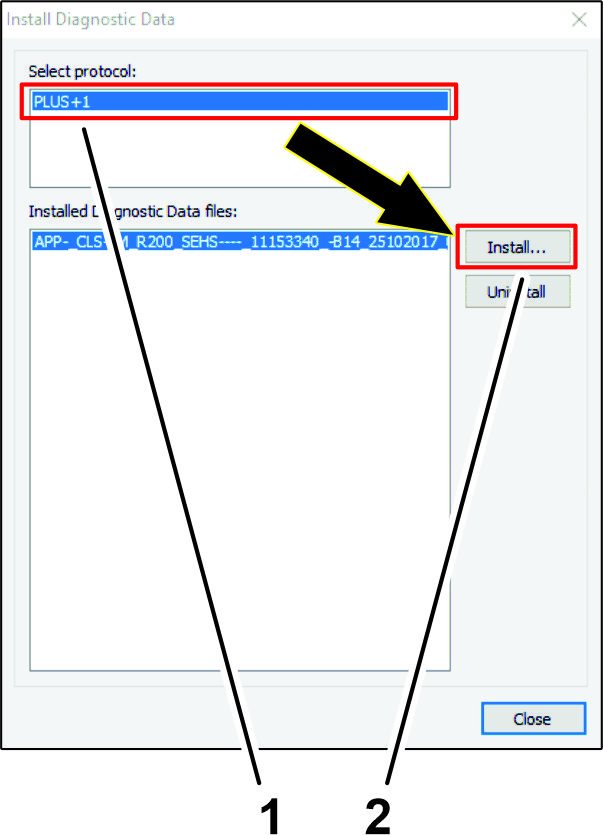

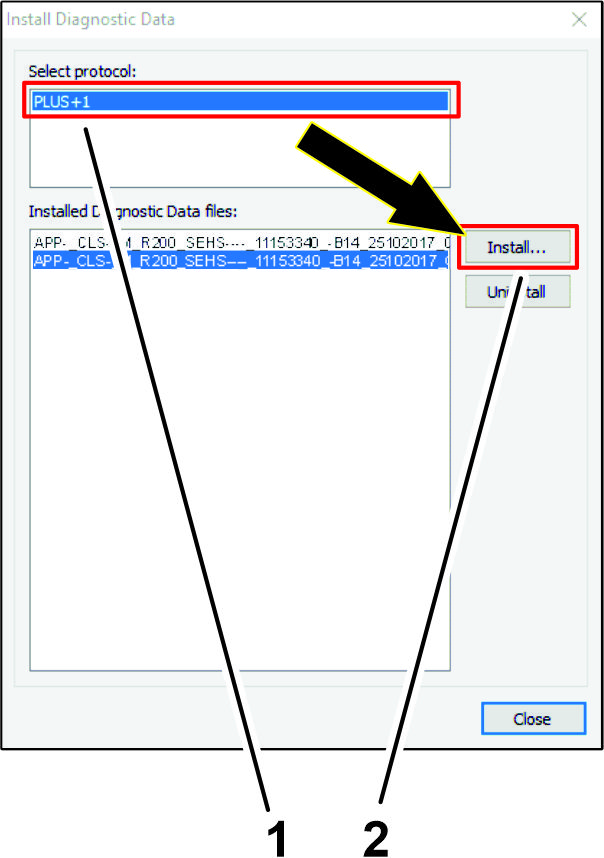

診断データのインストールダイアログ ボックスで、PLUS+1プロトコルアイコンをクリックし、アイコン (図 42) を押す。

-

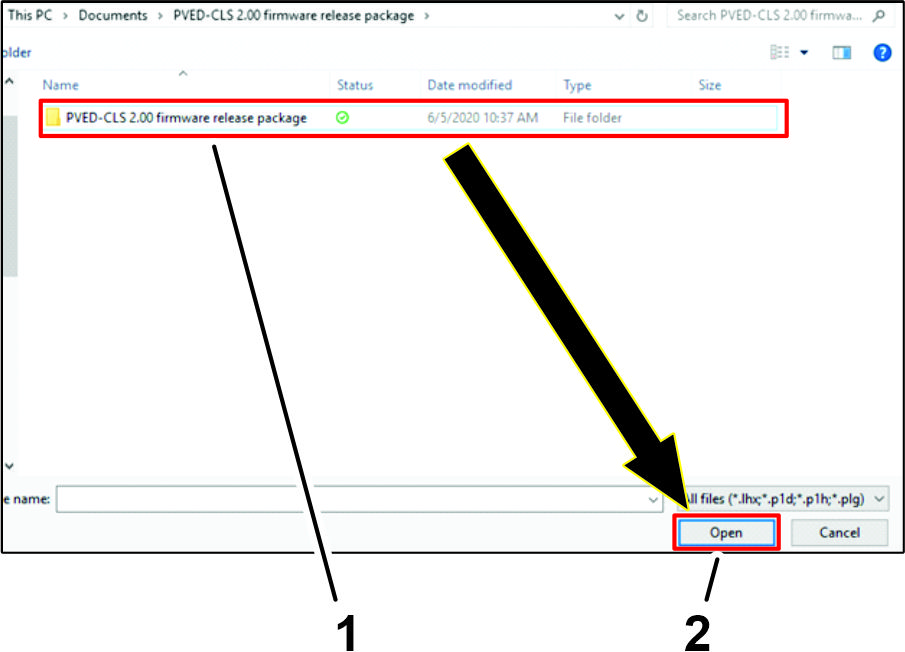

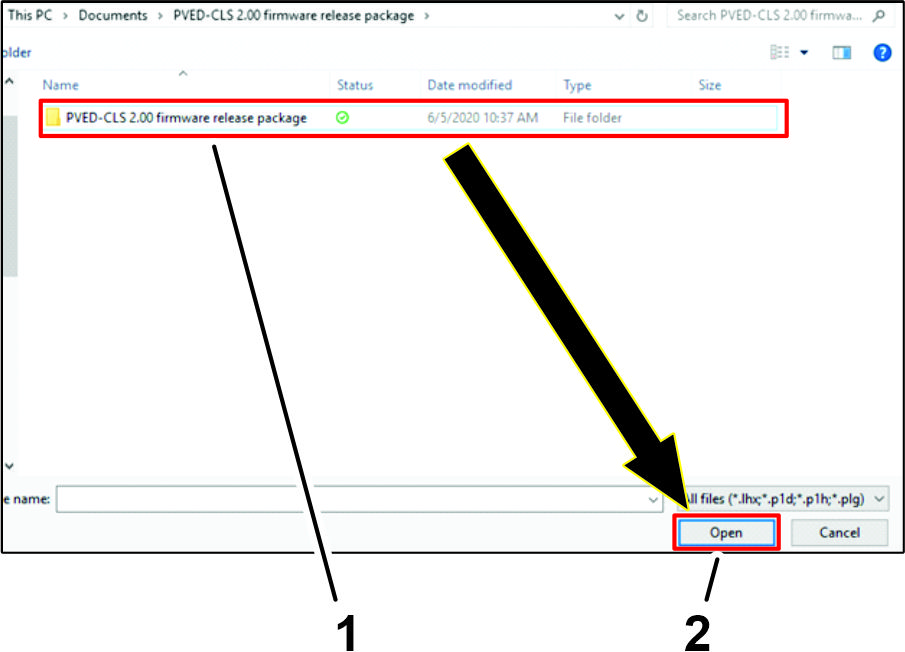

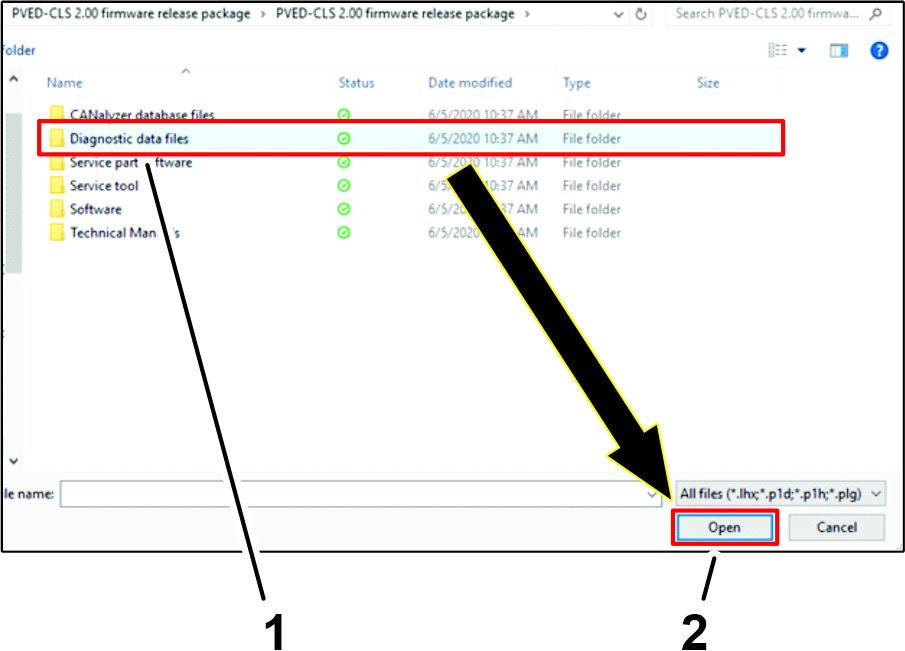

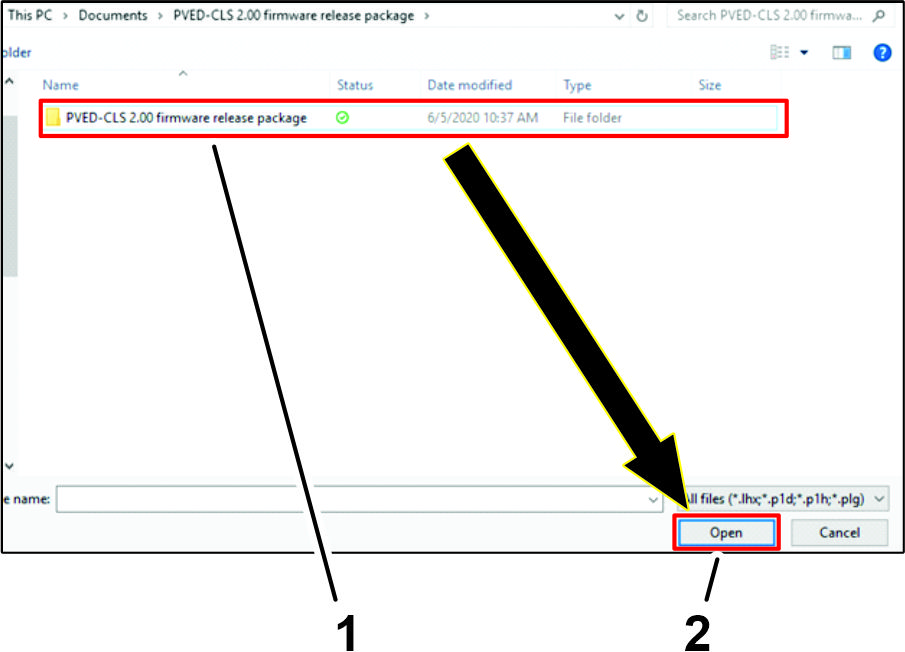

PVED-CLS 2.00 ファームウェア リリース package.zipファイルに移動し、PVED-CLS 2.00ファームウェアリリースパッケージフォルダをクリックして、アイコン (図 43) をクリックする。

-

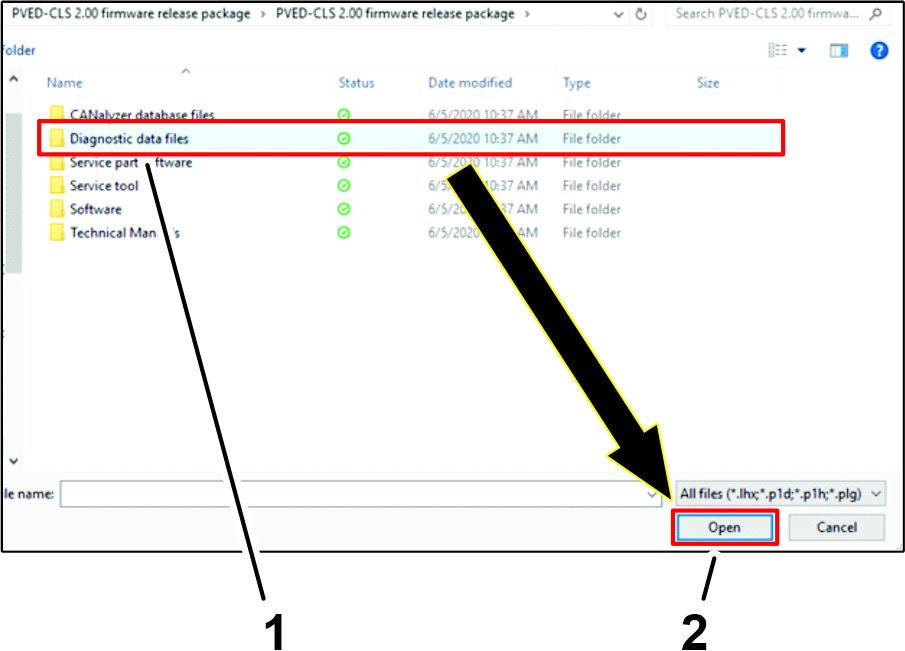

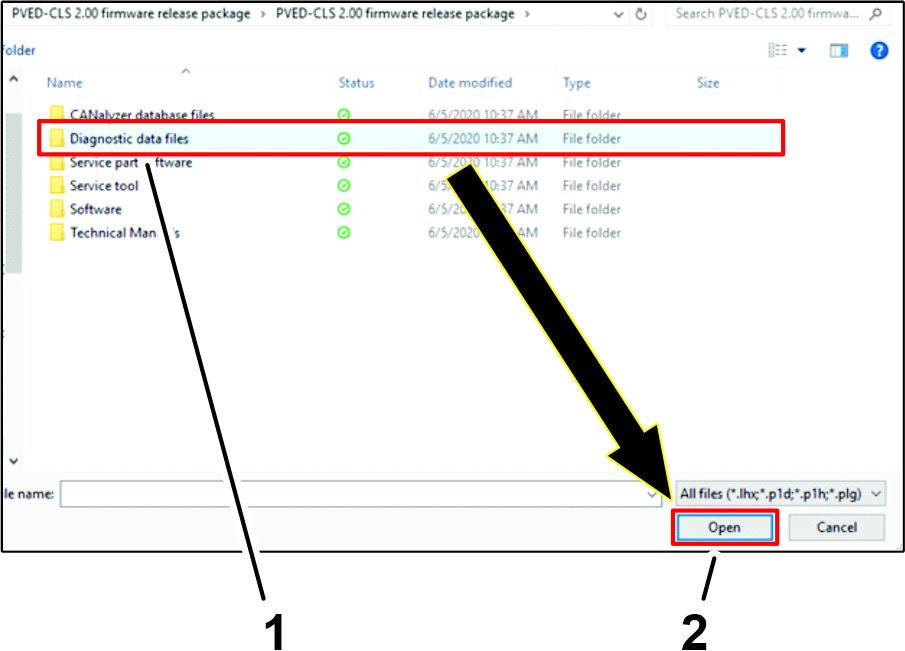

診断データ ファイルフォルダーをクリックし、アイコン (図 44) をクリックする。

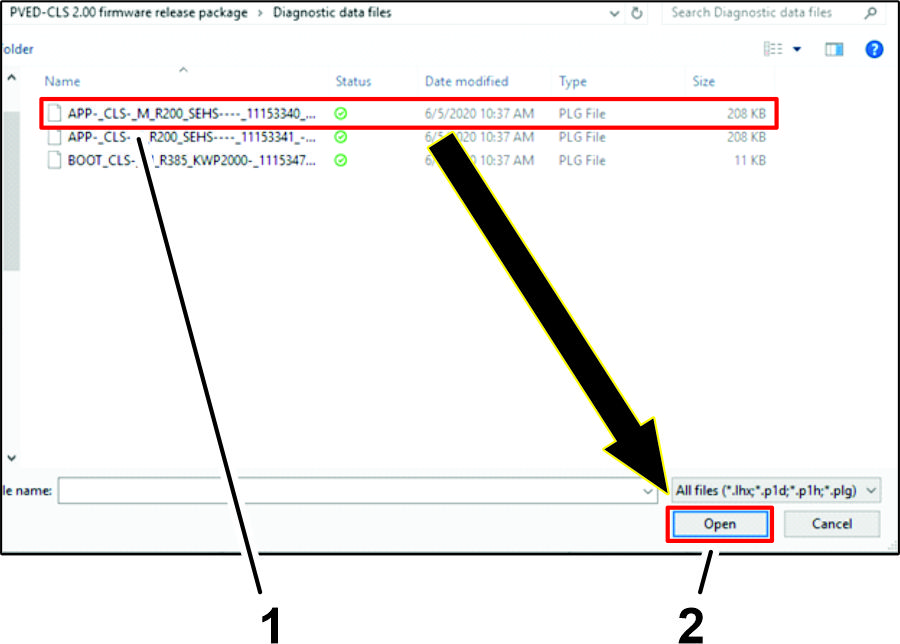

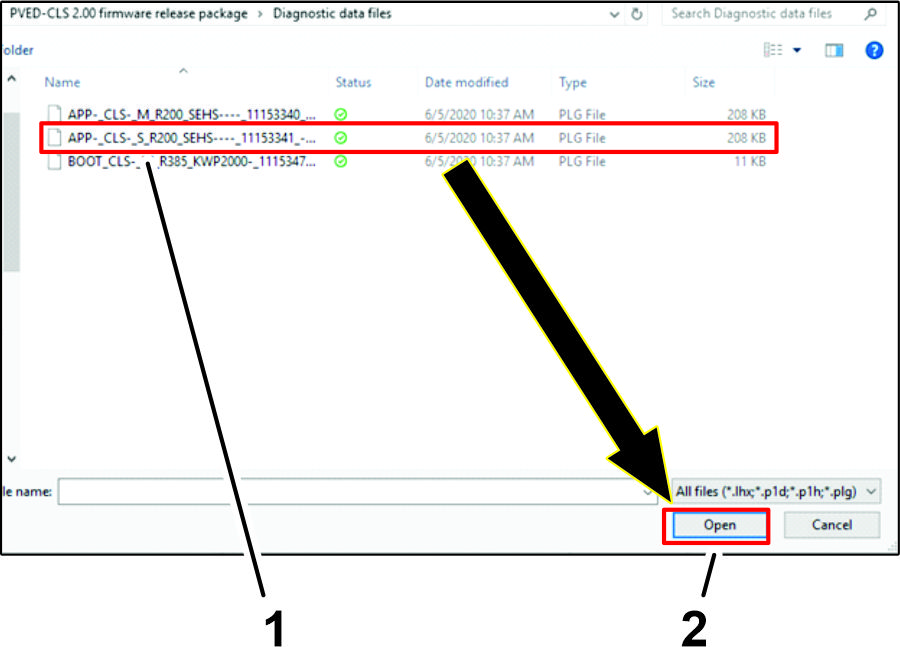

APP-_CLS-_M_R200_SEHS----_11153340_...フォルダーをクリックし、アイコン (図 45) をクリックする。

-

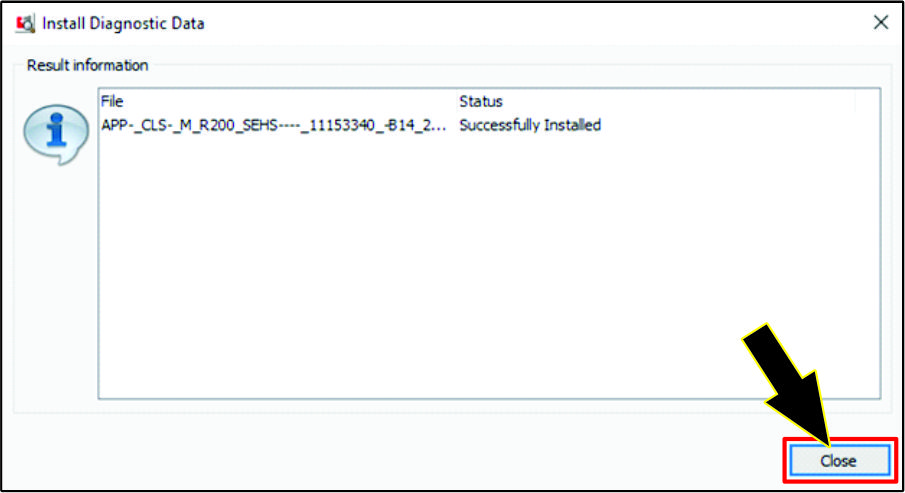

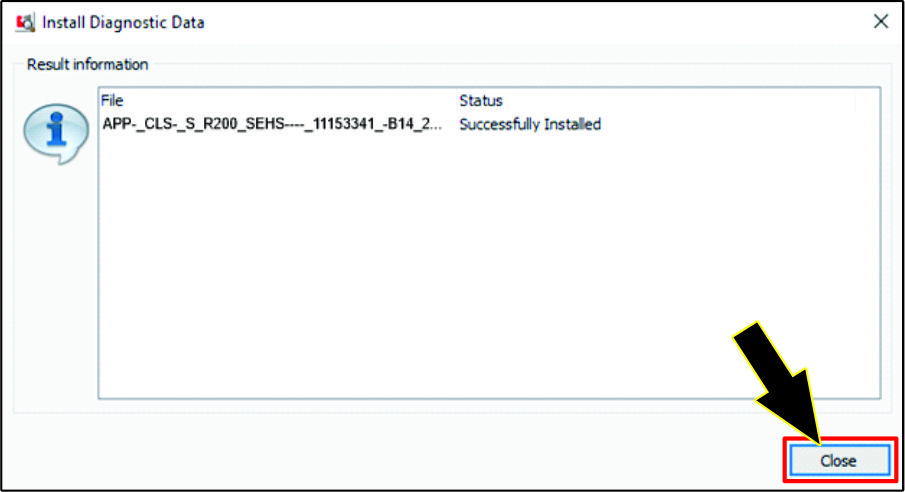

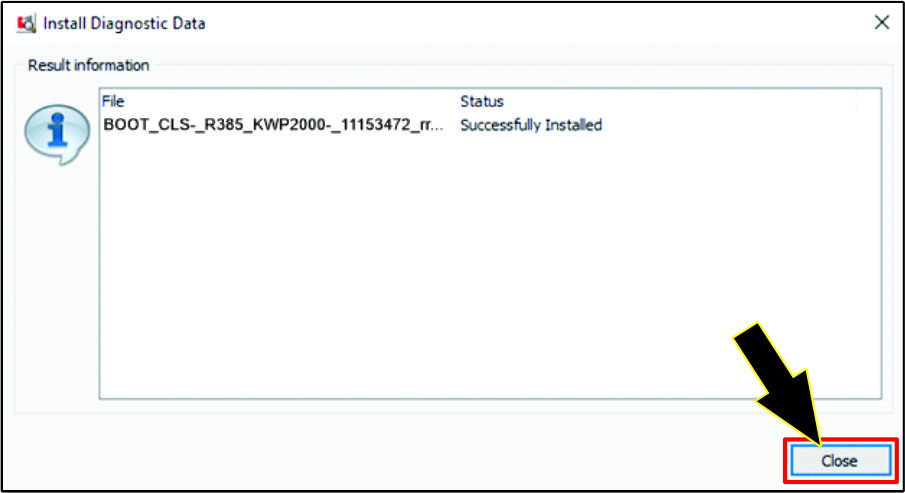

ダイアログ ボックスで、アイコン (図 46) をクリックする。

APP_CLS_Sデータ ファイルのインストール

-

アイコンをクリックし、ドロップダウン リストでアイコン(図 47).をクリックする。

-

プロトコルの選択ダイアログ ボックスで、PLUS+1アイコンをクリックし、アイコン (図 48) を押す。

-

PVED-CLS 2.00 ファームウェア リリース package.zipファイルに移動し、PVED-CLS 2.00ファームウェアリリースパッケージフォルダをクリックして、アイコン (図 49) をクリックする。

-

診断データ ファイルフォルダーをクリックし、アイコン (図 50) をクリックする。

-

APP-_CLS-_S_R200_SEHS----_11153341_...フォルダーをクリックし、アイコン (図 51) をクリックする。

-

ダイアログ ボックスで、アイコン (図 52) をクリックする。

BOOTP_CLSデータ ファイルのインストール

-

ファイルアイコンをクリックし、ドロップダウン リストで診断データのインストール… アイコンを選択する(図 53)。

-

プロトコルの選択をインストールダイアログ ボックスで、PLUS+1アイコンをクリックし、アイコン (図 54) を押す。

-

PVED-CLS 2.00ファームウェアリリースパッケージフォルダーをクリックし、アイコン (図 55) をクリックする。

-

診断データ ファイルフォルダーをクリックし、アイコン (図 56) をクリックする。

-

BOOT-_CLS-_M_R385_KWP2000----_1115347_...フォルダーをクリックし、アイコン (図 57) をクリックする。

-

ダイアログ ボックスで、アイコン (図 58) をクリックする。

マシンの準備を行う

注意

農薬は人体に危険を及ぼす恐れがある。

-

農薬を使う前に、農薬容器に貼ってあるラベルをよく読み、メーカーの指示を全て守って使用する。

-

スプレーを皮膚に付けない。万一付着した場合には真水と洗剤で十分に洗い落とす。

-

作業にあたっては保護ゴーグルなど、メーカーが指定する安全対策を必ず実行する。

-

平らな場所に駐車する。

-

駐車ブレーキを掛ける。

-

タイヤがまっすぐ前方に揃うようにする

-

エンジンを止め、キーを抜き取ります。

-

各部が完全に停止してから運転席を離れる。

-

スプレーヤを洗浄する;オペレーターズマニュアルの「スプレーヤの洗浄」を参照。

-

マシンの各部が冷えるのを待つ。

フードを外す

-

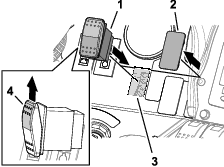

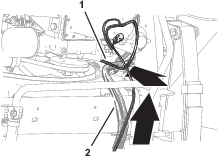

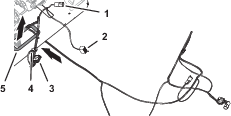

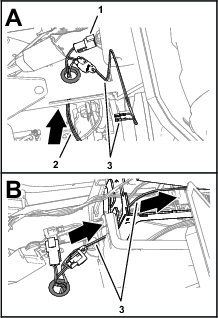

マシンワイヤーハーネスのヘッドライトコネクタをヘッドライトバルブのコネクタから取り外す(図 59)。

-

他のヘッドライトでも手順1を繰り返します。

-

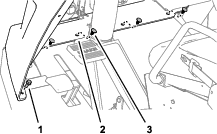

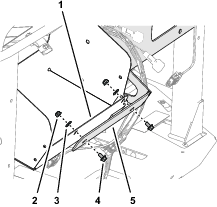

フードの下部フランジをマシンに固定している押し込み式ファスナー4個を取り外す (図 60)。

-

下部フランジをマシンに固定しているフランジヘッドボルト (5/16 x 3/4”) 2本を取り外す(図 60)。

-

フードをダッシュサポートに固定しているプラスなべネジ (1/4 x 1”) 4本を取り外す (図 61)。

-

フードをダッシュサポートに固定している押し込み式ファスナー2個を取り外す (図 61)。

-

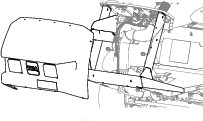

機体からフードを外す(図 62)。

Note: フード、フランジヘッドボルト2本、およびなべネジ4本を保管しておく。

ヒートシールドとアンダーキャリッジシュラウドの取り外し

装着されている場合は、ヒートシールドとアンダーキャリッジシュラウドをマシンの底部から取り外す。使っているマシンの取扱説明書を参照方。

ステアリングバルブホースの取り外し

この作業に必要なパーツ

| キャップ | 1 |

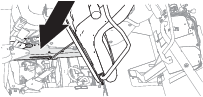

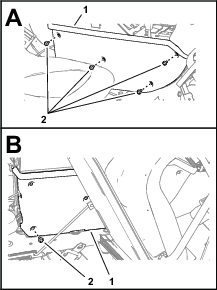

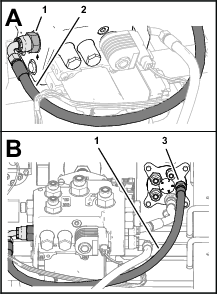

ホースサポートクランプの取り外し

-

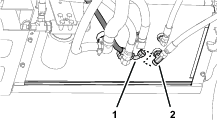

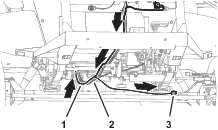

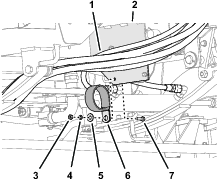

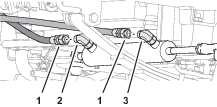

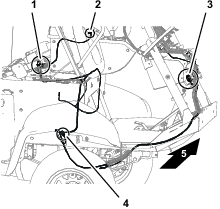

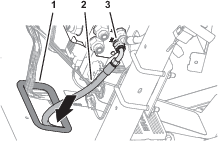

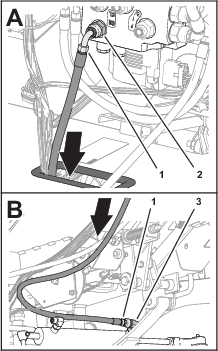

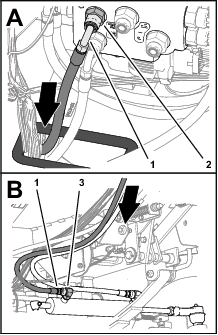

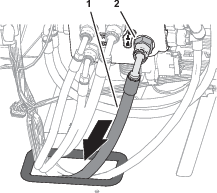

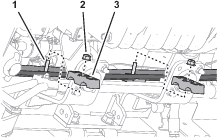

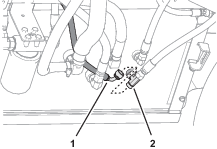

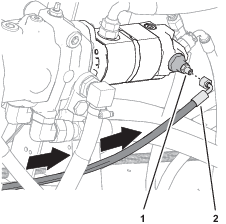

フロアプレートの下で、油圧ホースを支持するクランプをクラッチプレートに固定しているナット (1/4”)、ロックワッシャー (1/4”)、ワッシャー (3/8 x 7/8”)、およびキャップネジ (1/4 x 7/8”) を取り外し、クランプを取り外します(図 63)。

-

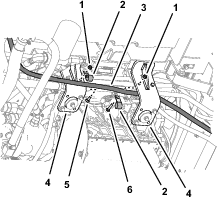

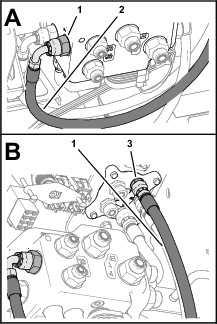

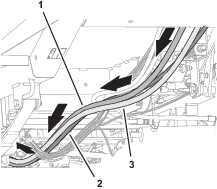

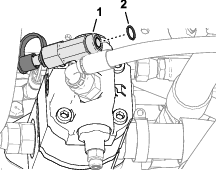

マシンの右側で、ステアリングバルブのリターンホースを支える2つのクランプをエンジンマウントに固定しているフランジロックナット (5/16”)、キャリッジボルト (5/16 x 1”)、およびキャリッジボルト (5/16 x 1-1/2”) を取り外し、クランプを取り外します(図 64)。

-

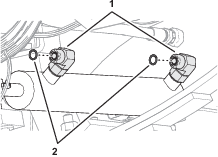

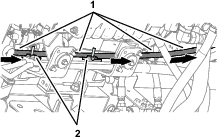

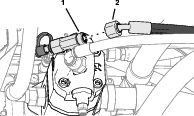

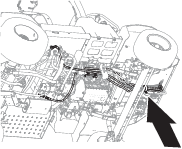

図 65に示すように、チューブクランプの上部2つの半分を固定している2つのフランジロックナット (5/16) を取り外し、クランプの半分を取り外します。

ステアリングバルブリターンホースの取り外し

ステアリングバルブの圧力ホースの取り外し

ステアリングシリンダーホースの取り外し

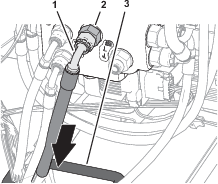

-

ステアリングシリンダーの拡張ポートと格納ポートのエルボ継手からステアリングシリンダーホースを外します (図 73)。

-

ステアリングシリンダーホースをマシンから取り外します。

Note: ステアリングシリンダーホースを廃棄します。

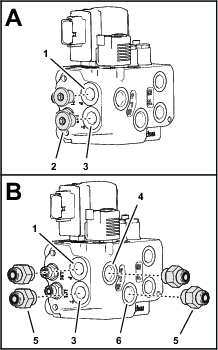

EHIステアリングバルブの取り付け

この作業に必要なパーツ

| マニホルドマウント | 1 |

| フランジヘッドキャップスクリュー (1/4 x 1/2”) | 2 |

| ワッシャ(1/4") | 2 |

| フランジロックナット(1/4") | 2 |

| Uボルト(⅜") | 2 |

| フランジロックナット(⅜") | 4 |

| モデル/シリアルデカール | 1 |

| EHIステアリングバルブ | 1 |

| ストレート油圧継手 (-6 x 12 mm) | 2 |

| ストレート油圧継手 (-8 x 22 mm) | 4 |

| ストレート油圧継手 (-6 x 18 mm) | 4 |

| フランジヘッドキャップスクリュー(8 x 16 mm) | 3 |

マニホールドマウントの取り付け

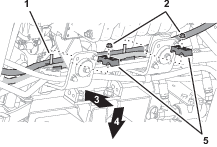

-

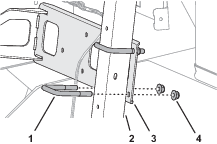

図 74に示すように、マニホールドマウントをマシンの前面に合わせます。

-

マニホールドマウントの穴を格納コンパートメントのフランジのスロットに合わせます (図 75)。

Note: ワイヤーハーネスがマウントとコンパートメントの間に挟まれないようにします。

-

2つのフランジヘッドスクリュー (1/4 x 1/2”)、2つのワッシャー (1/4”)、および2つのフランジ ロックナット (1/4”) を使って、マニホールドマウントをフランジ (図 75) に仮止めします。

-

2本の U ボルト (3/8”) と4つのフランジロックナット (3/8”) を使って、マニホールドマウントをダッシュ サポートチューブ (図 76) に仮止めします。

-

キャップスクリュー、U ボルト、ロックナットを締めます。

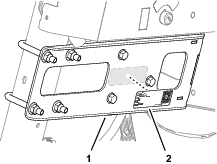

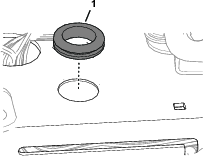

モデル/シリアルデカールの貼り付け

-

モデル/シリアルデカールの裏紙を剥がします。

-

図 77に示すように、デカールをマニホールドマウントに貼り付けます。

EHIステアリングバルブの準備

コンソールベースの穴あけ

この作業に必要なパーツ

| グロメット | 1 |

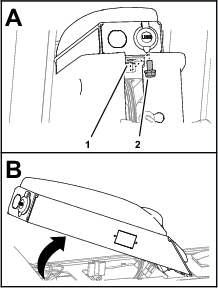

-

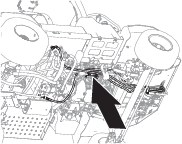

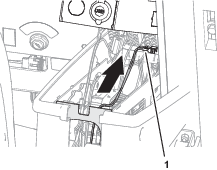

コンソールベースにアクセスするには、助手席を前方に傾けます (図 82)。

-

幅約120 mmの金属板を、コンソールベースのプロペラロッドスロットを通して、ベースとその下のワイヤ ハーネスの間に配置します。

Note: コンソールベースに穴を開けるときに、金属板がワイヤーハーネスを保護します。

-

コンソールベースの支柱ロッドスロット近くの角穴から後方69 mmの所に印を付けます (図 83)。

-

コンソールベースのスロット付きフランジから45 mm内側の所に印を付けます (図 83)。

-

コンソールベースのマークの交点にセンターパンチを打ちます。

-

32 mmのドリルビットを使って、コンソールベースのセンターパンチマークに穴を開けます。(図 83)。

-

金属板片を取り外し、穴の周囲のバリを取り除きます。

-

グロメットを穴に取り付けます (図 84) 。

電気ハーネスを取り付ける

この作業に必要なパーツ

| 2ポジションスイッチ | 1 |

| トランスポートデカル | 1 |

| ワイヤハーネス | 1 |

| 結束バンド | 7 |

| ヒューズ (10 A) | 1 |

| 押しボタンスイッチ、ジャムナット、ロックワッシャー | 1 |

| AutoSteerリモート接続デカル | 1 |

ロードスイッチのダッシュボードへの組み立て

ダッシュボードでのワイヤーハーネスの取り回し

-

マシンの前面で、次のラベルが付いているワイヤーハーネスコネクタ (図 90) をフロアプレートの底部に通します。

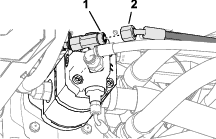

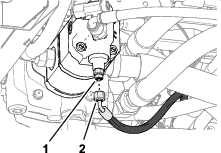

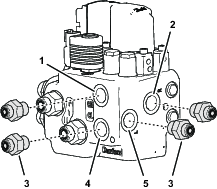

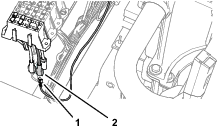

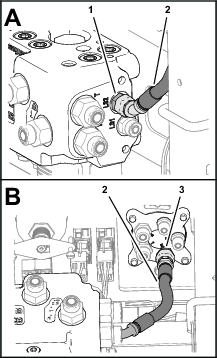

-

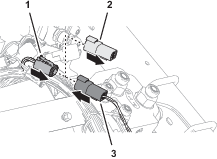

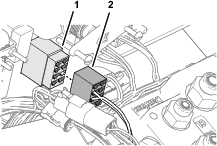

というラベルの付いた12ソケット ワイヤーハーネスコネクタをEHIステアリングバルブの12ピン コネクタに差し込みます (図 91)。

-

というラベルの付いた2ソケットワイヤーハーネスコネクタをEHIソレノイドの2ピン コネクタに差し込みます (図 91)。

-

(図 92) というラベルの付いた4ソケットコネクタのジオリンクワイヤーハーネスからキャップを取り外します。

-

というラベルの付いたキットワイヤーハーネスの4ピンコネクタを、というラベルの付いた4ソケットコネクタに差し込みます(図 92) 。

-

(図 93) というラベルの付いたキットワイヤハーネスの8ソケットコネクタを、 ロードスイッチのダッシュボードへの組み立てで取り付けた2ポジションスイッチに差し込みます。

運転台の下でワイヤーハーネスを配線する

ホイール角度センサーの接続

-

角度センサーハーネスの6ピン コネクタを、というラベルが付いたキット ワイヤー ハーネスの6ソケットコネクタに差し込みます (図 96) 。

-

ホイール角度センサーのハーネスとキットワイヤーハーネスの角度センサー分岐を2本の結束バンドで車軸チューブに固定します。

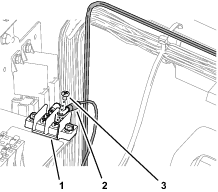

ワイヤーハーネスをアースブロックとヒューズブロックに接続する

-

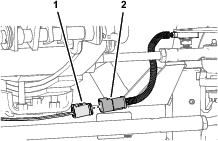

とのラベルが付いた端子を備えたワイヤーハーネスの分岐を、ラジエーターの上部を横切ってマシンのワイヤー ハーネスに沿って配線します (図 97)。

-

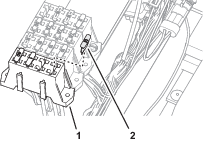

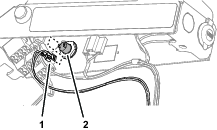

アースブロックから端子ネジを取り外します(図 98)。

-

とラベルが貼られたキットワイヤーハーネスのリング端子を、端子ネジを使ってアースブロックに取り付けます (図 98) 。

-

というラベルが付いたキットのワイヤー ハーネスの端子を、ヒューズブロックのオプション電源用ブレードコネクタに差し込みます (図 99)。

Note: マシンのヒューズブロックに利用可能なオプション電源回路がない場合は、追加のオプションヒューズブロックを取り付けます。 Toroの正規代理店に問い合わせてください。

-

ステップ4で使ったオプション電源回路のヒューズブロックソケット (図 100) にヒューズ (10 A) を挿入します。

-

キットワイヤーハーネスのスイッチ電源およびアース分岐を4本の結束バンドでマシンのワイヤーハーネスに固定します。

リモート接続コネクタの接続

というラベルの付いたキットワイヤーハーネスの2ピンコネクタを、というラベルの付いたジオリンクワイヤ ハーネスの2ソケットコネクタに差し込みます。(図 101) 。

アームレストの取り外し

アームレストに穴を開ける

プッシュボタンスイッチをアームレストに取り付ける

ワイヤーハーネスをリモート接続スイッチに配線する

-

リモート接続スイッチというラベルの付いたワイヤハーネスの分岐を、 コンソールベースの穴あけで取り付けたグロメット (図 106) に通します。

-

REMOTE ENGAGE SWITCHというラベルの付いたワイヤー ハーネスの分岐をセンター コンソールに配線します (図 106) 。

-

REMOTE ENGAGE SWITCHというラベルの付いたワイヤー ハーネスの分岐をアームパネルに向かって配線します (図 107) 。

-

REMOTE ENGAGE SWITCHというラベルの付いたワイヤ ハーネス分岐の端子を、プッシュボタン スイッチの端子に取り付けます (図 108) 。

-

ワイヤーハーネスの分岐を結束バンドでマシンのワイヤーハーネスに固定します。

アームパネルをコンソールフレームに組み付ける

-

アームパネルの前面にあるタブをコンソールフレームのスロットに合わせて、アームパネルを下に回転させます (図 109)。

-

フランジヘッド止めネジ (5/16 x 5/8”) を使って、アームパネルをコンソールフレーム(図 109) に固定します。

-

4本のフランジヘッドキャップスクリュー (1/4 x 3/4”) を使ってサイドパネルをコンソールフレーム (図 110)に組み付けます。

-

シートを前方に傾けて、下後部のフランジヘッドキャップスクリューを取り付けます (図 110) 。

-

センターコンソールの反対側でもステップ3と4を繰り返します。

-

図 111に示すように、AutoSteerリモート接続デカールをアームパネルに貼り付けます。

ステアリングバルブのOリングの交換

ホースの取り付け

この作業に必要なパーツ

| ホース 6 x 203 mm; -6 (ストレート) および -6 (45°) 継手 | 1 |

| Oリング 12.4/1.8mm | 2 |

| ホース 6 x 2819 mm; -4 (90°) および -6 (90°) 継手 | 1 |

| ホース 6 x 673 mm; -4 (90°) および -6 (90°) 継手 | 1 |

| ホース 6 x 711 mm; -4 (90°) および -6 (90°) 継手 | 1 |

| ホース 10 x 187 mm; -6 (ストレート) および -8 (90°) 継手 | 1 |

| ホース 10 x 264 mm; -6 (ストレート)、-8 (90°) および -6 (45°) 継手 | 1 |

| Oリング 9.2/1.8mm | 2 |

| ホース 6 x 1397 mm; -6 (ストレート) および -6 (90°) 継手 | 1 |

| ホース 6 x 1270 mm; -6 (ストレート) および -6 (90°) 継手 | 1 |

| ホース 10 x 2921 mm; -8 (90°) および -8 (90°) 継手 | 1 |

| Oリング 7.6/1.8mm | 1 |

| ケーブルタイ | 3 |

ステアリングバルブホースの取り付け

-

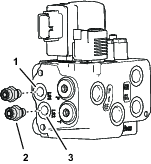

ホース 6 x 203 mm の 45°継手をEHIステアリングバルブのポートLS2継手に取り付けます (図 113)。

-

ホース 6 x 203 mm のストレート継手をステアリングバルブのポートE継手に取り付け、両方のホース継手を締め付けます (図 113)。

-

油圧ポンプ ホース6 x 2819 mmの端を 、-4、90°継手でフロアプレートのグロメットに通します (図 114)。

-

ホース 6 x 2819 mm の -6、エルボ継手をEHIステアリングバルブのポートLS1継手に取り付け、ホース継手を締め付けます (図 114)。

-

ホース 6 x 673 mm の エルボ継手をEHIステアリングバルブのポートR継手に取り付けます (図 115)。

-

ホース 6 x 673 mm のストレート継手をステアリングバルブのポートR継手に取り付け、両方のホース継手を締め付けます (図 115)。

-

ホース 6 x 711 mm の エルボ継手をEHIステアリングバルブのポートL継手に取り付けます (図 116)。

-

ホース 6 x 711 mm のストレート継手をステアリングバルブのポートL継手に取り付け、両方のホース継手を締め付けます (図 116)。

-

ホース 10 x 187 mm の エルボ継手をEHIステアリングバルブのポートT字継手に取り付けます (図 117)。

-

ホース 10 x 187 mm のストレート継手をステアリングバルブのポートT継手に取り付け、両方のホース継手を締め付けます (図 117)。

-

ホース 10 x 264 mm の エルボ継手をEHIステアリングバルブのポートP継手に取り付けます (図 118)。

-

ホース 10 x 264 mm のストレート継手をステアリングバルブのポートP継手に取り付け、両方のホース継手を締め付けます (図 118)。

ステアリングシリンダーホースの取り付け

-

油圧ポンプ ホース6 x 1397 mmの端を 、ストレート継手でフロアプレートのグロメットに通します (図 119)。

-

ホース 6 x 1397 mm の エルボ継手をEHIステアリングバルブのポートCR継手に取り付けます (図 119)。

-

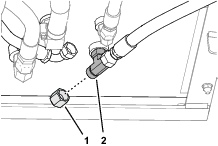

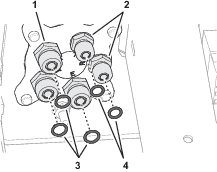

ステアリングシリンダーの拡張ポートと後退ポートのエルボ継手面にある2つのOリングを取り外します。 (図 120)。

Note: Oリングを廃棄します。

-

2個の新しいOリング 9.2/1.8 mm をエルボ継手の溝に取り付けます (図 120)。

-

ホース 6 x 1397 mm のストレート継手をステアリングシリンダーのリトラクトポートのエルボ継手に取り付け、両方のホース継手を締め付けます (図 119)。

-

油圧ポンプ ホース6 x 1270 mmの端を 、ストレート継手でフロアプレートのグロメットに通します (図 121)。

-

ホース 6 x 1270 mm の エルボ継手をEHIステアリングバルブのポートCL継手に取り付けます (図 121)。

-

ホース 6 x 1270 mm のストレート継手をステアリングシリンダーの拡張ポートのエルボ継手に取り付け、両方のホース継手を締め付けます (図 121)。

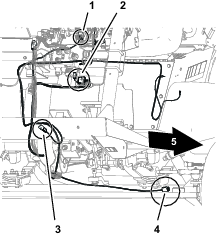

EHIステアリングバルブへのタンクリターンホースと油圧ポンプホースの組み付け

-

2 つの継手 (エルボ) を備えたタンク戻りホース 10 x 2921 mm を特定します。

-

タンクリターンホース10 x 2921 mmの端をフロアプレートのグロメットに通して配線します。 (図 122)。

-

タンクリターンホース 10 x 2921 mm のエルボ継手をステアリングバルブのポートEF継手に取り付け、両方のホース継手を締め付けます (図 122)。

-

エルボ継手と45°継手を備えた油圧ポンプホース10 x 2921 mmを特定します。

-

油圧ポンプ ホース10 x 2921 mmの端を 、45°継手でフロアプレートのグロメットに通します (図 123)。

-

油圧ポンプホース 10 x 2921 mm のエルボ継手をステアリングバルブのポートPT継手に取り付け、両方のホース継手を締め付けます (図 123)。

-

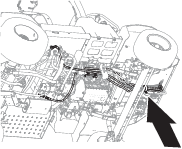

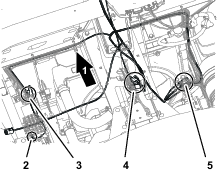

2本の油圧ポンプホースとタンクリターンりホースを、マシンの右フレームチューブに沿って後方に配線します (図 124)。

油圧ポンプホースの配管

-

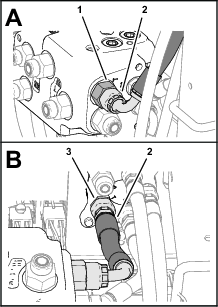

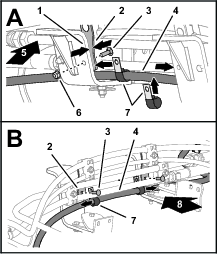

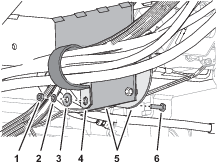

油圧ポンプ ホース 10 x 2921 mm (EHI ステアリングバルブ ポートPT) を、上部のチューブクランプ半分の上部の溝に 45°継手で配管します (図 125)。

-

ホースの 45°継手を油圧ポンプに向けて配管します。

-

油圧ポンプ ホース 6 x 2819 mm (EHI ステアリングバルブ ポートLS1) を、上部のチューブクランプ半分の下部の溝に 90°継手で配管します (図 126)。

-

ホースの 90°継手を油圧ポンプに向けて配管します。

-

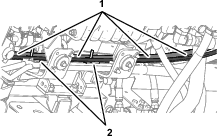

2つの半割れチューブクランプをキャップスクリューに取り付け、半割れチューブクランプとホース (図 127) を2つのフランジヘッドロックナット (5/16”) で固定します。

油圧タンクリターンホースの取り付け

-

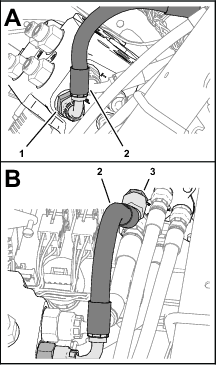

タンクリターンホースを 6 x 2819 mm (EHIステアリングバルブ ポートEF) で右側のエンジンマウントブラケットの上部に通します (図 128)。

-

図 128に示すように、ヘッドライトガードをヘッドライトに取り付けます。

-

チューブクランプマウンプレートとエンジン マウント ブラケットの間に2つのPクランプを位置合わせします (図 128)。

-

キャリッジボルト (5/16 x 1”) 2本とのフランジロックナット (5/16”) 2個を使って、クランプマウントプレートとPクランプをエンジンマウントブラケット(図 128 と 図 129) に固定します。

-

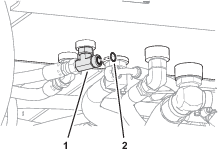

ス油圧タンクのT字継手の面にあるOリングを取り外します(図 130)。

Note: Oリングを廃棄します。

-

新しいOリング 12.4/1.8 mm を T字継手の溝に取り付けます(図 130)。

-

タンクリターンホース 6 x 2819 mm のエルボ継手をT字継手に取り付け、ホース継手を締め付けます (図 131)。

油圧ポンプホースの配管

-

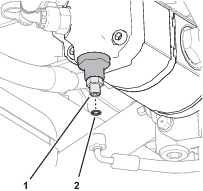

油圧ポンプ端のT字継手面にあるOリングを取り外します (図 132)。

Note: Oリングを廃棄します。

-

新しいOリング 12.4/1.8 mm を T字継手の溝に取り付けます(図 132)。

-

ホース 10 x 2921 mm の 45°継手をT字継手に取り付け、ホース継手を締め付けます (図 133)。

-

油圧ポンプ端のストレート継手面にあるOリングを取り外します (図 134)。

Note: Oリングを廃棄します。

-

新しいOリング 7.6/1.8 mm をストレート継手の溝に取り付けます(図 134)。

-

ホース 6 x 2819 mm のエルボ継手をストレート継手に取り付け、ホース継手を締め付けます (図 135)。

ロアホースカバーの取り付け

-

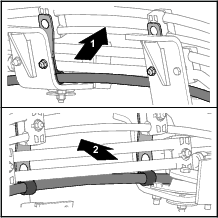

図 136に示すように、ホースサポートクランプの取り外しで取り外したサポートクランプ、キャップネジ (1/4 x 7/8”)、ナット (1/4”)、ロックワッシャー (1/4”)、およびワッシャー (3/8 x 7/8”) をフロアプレートの下でホースとワイヤーハーネスをクラッチとクラッチプレートに固定します。

-

ステアリングホースにロアホースカバーを取り付けます(図 137)。

-

3本の結束バンドでカバーをホースに固定します (図 137)。

油圧システムからのエア抜き

-

エンジンを掛ける。

-

ハンドルがスムーズに回転するまでハンドルを左右にいっぱいに切ります。

-

エンジンを止め、キーを抜き取ります。

油圧漏れのチェック

-

EHIステアリングバルブとステアリングバルブのホースと継手に油圧漏れがないか確認します。

Important: フードを取り付ける前に漏れをすべて修正します。

-

油圧タンクおよび油圧ポンプのホースと継手に漏れがないかチェックします。

Important: 全ての漏れを修正します。

フードの取り付け

この作業に必要なパーツ

| 押し込みファスナー | 6 |

-

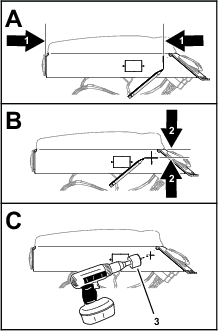

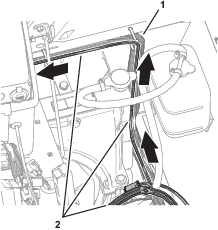

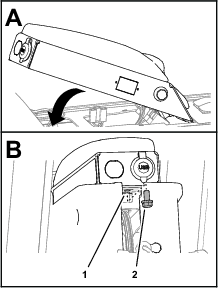

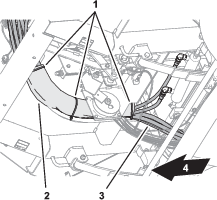

フードの穴をマシンのシャーシの穴に合わせます(図 139)。

-

2つの押し込み式ファスナーを使って、フードをダッシュ サポートに組み付けます (図 140)。

-

プラスなべネジ (1/4 x 1”) 4本を使って、フードをダッシュ サポート (図 140) に固定します。

-

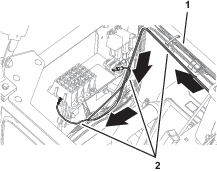

押し込み式ファスナー4つを使って、フードの下部フランジをマシンに取り付けます (図 141)。

-

フランジヘッドボルト (5/16 x 3/4 ”) 2本を使って、フランジをマシン (図 141) に固定します。

-

マシンワイヤーハーネスのヘッドライトコネクタをヘッドライトバルブのコネクタに取り付けます(図 142)。

-

他のヘッドライトでも手順6を繰り返します。

ヒートシールドとアンダーキャリッジシュラウドの取り付け

ヒートシールドとアンダーキャリッジシュラウドを取り外した場合は、元通りマシンの底部に取り付けます。お使いのマシンの取扱説明書を参照してください。

ソフトウェアのセットアップと調整

コンパスを正しく設定する。

ジオリンクコンパスが校正されていることを確認してください。お使いのマシンのX25 ジオリンク取扱説明書を参照してください。

マシンの校正の準備

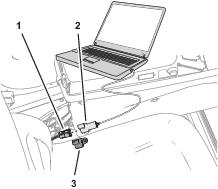

インストーラー提供の機器:USB/CANインターフェースケーブル (Toro DIAGケーブル) 部品番号 115-1944

-

マシンを平らな芝生の上に駐車する。

-

エンジンを止め、駐車ブレーキを掛ける。

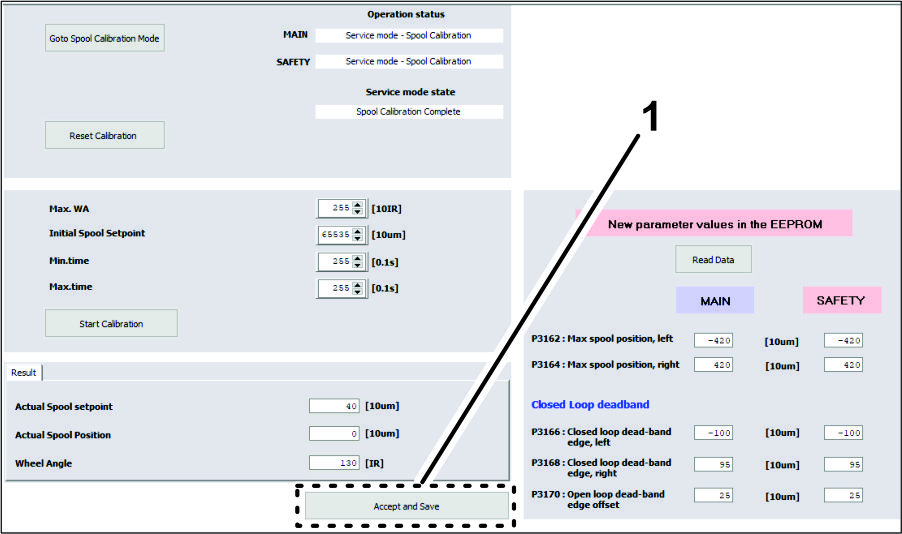

ラップトップコンピュータを本機に接続する

Note: ソフトウェア校正のためにラップトップ コンピュータをマシンに接続する前に、次の手順を完了する必要があります:

-

Toro Diagアプリケーションがラップトップコンピューターで実行されている場合は、Toro Diagアプリケーションを閉じます。

Important: Toro Diagアプリケーションがラップトップコンピューターで実行されている場合は、校正プロセスを開始しないでください。

-

USB/CANインターフェイスケーブルをラップトップコンピュータのUSBポートに差し込みます。

-

マシンで、キーをオンの位置に回します。

-

Windows タスク バーで、アイコン (図 143) をクリックします。

-

テキスト ボックスにと入力し、Enterキー (図 143) を押します。

-

PVED-CLS_2.00_rev_D.P1Dアイコンをクリックします(図 143)。

Note: Plus+1 Service Toolアプリケーションがラップトップに表示されます (図 144)。

-

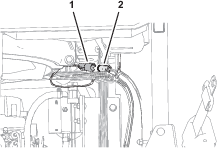

キットのワイヤーハーネスCANポートの重複した診断コネクタというラベルが付いた3ソケットコネクタからキャップを取り外し、3ピンコネクタのUSB/CANインターフェイスケーブルを3ソケット コネクタに差し込みます (図 145)。

-

マシンのダッシュパネルで、有効/トランスポートスイッチを押して有効モード ポジションにします(図 146) 。

-

ラップトップコンピューターで、PVED-CLS_2.00_REV_D.P1Dファイルをクリックします。

-

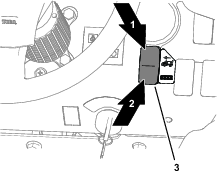

[システム ナビゲーター] タブで、自動キャリブレーションディレクトリに移動し、+ アイコン をクリックします(図 147) 。

-

WAS校正アイコンをクリックします (図 147) 。

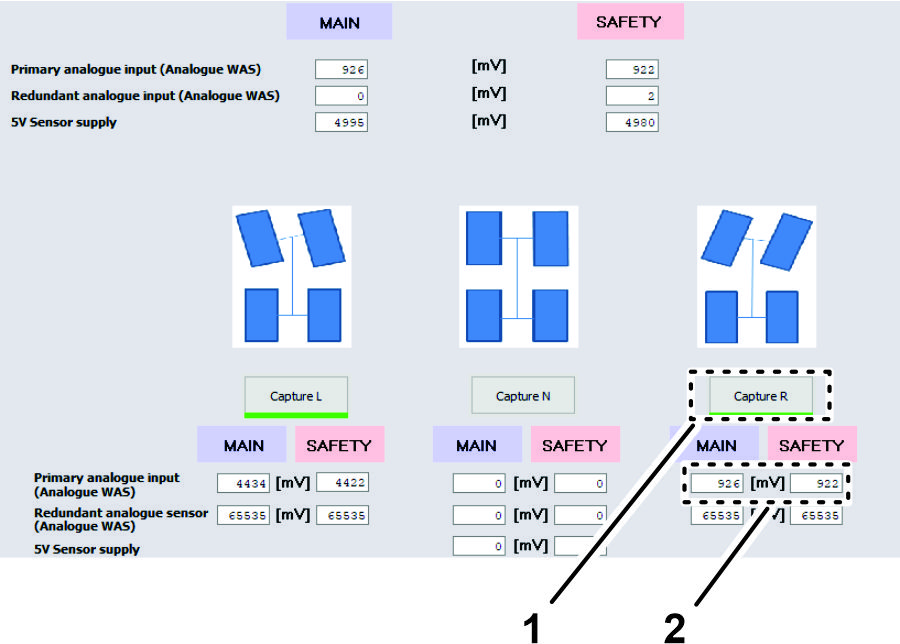

ステアリング値の取得

-

マシンのエンジンを始動します。

-

WAS校正画面で、WAS校正モードに移動アイコンをクリックします (図 147) 。

-

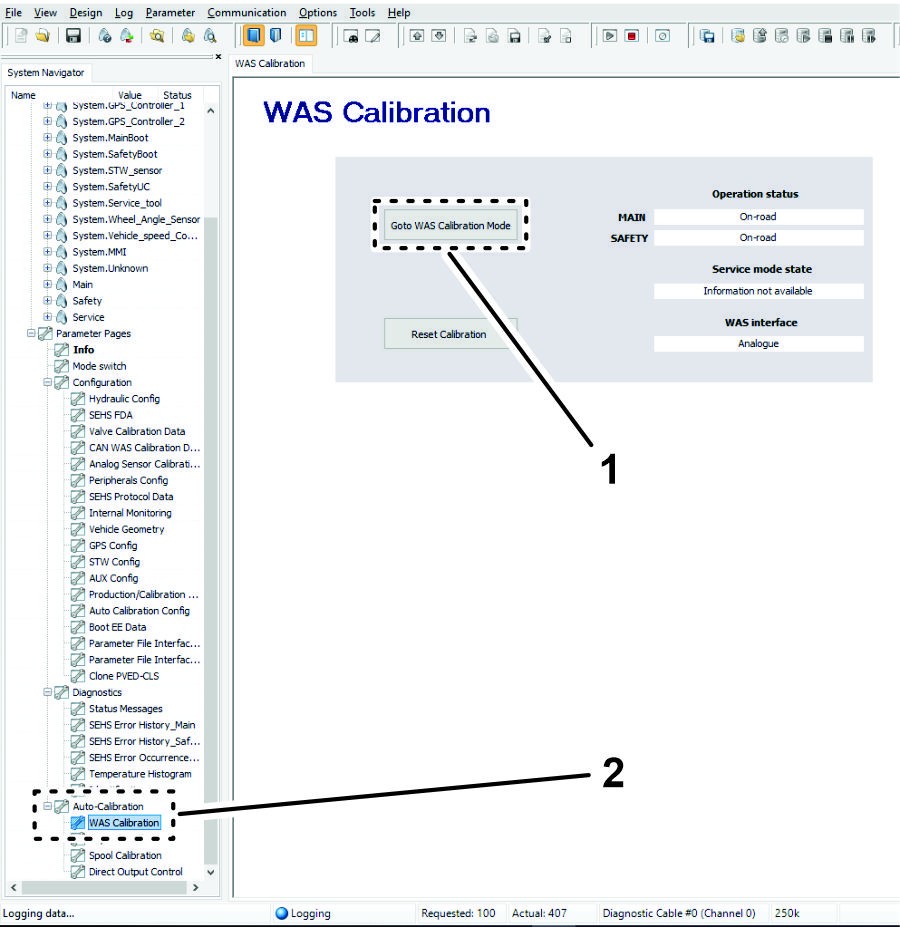

ハンドルを左にいっぱいに切って停止します。

-

キャプチャーLアイコンをクリックします (図 148) 。

Note: ハンドルを切るとセンサー値が変化します。

-

ハンドルを右にいっぱいに切って停止します。

-

キャプチャーRアイコンをクリックします (図 149) 。

Note: ハンドルを切るとセンサー値が変化します。

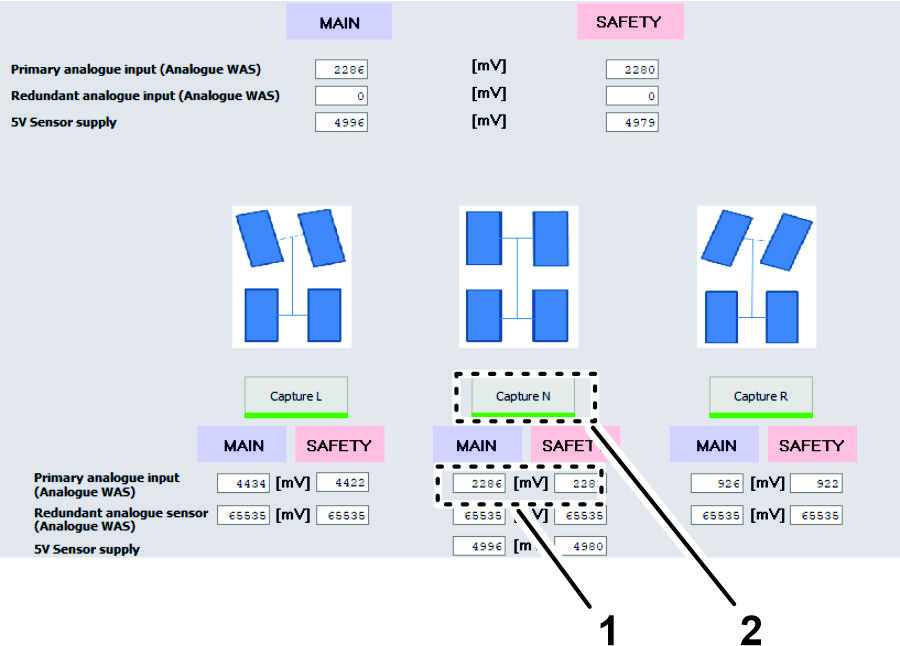

-

タイヤが真っ直ぐ前方に揃うまでハンドルを回し、停止します。

-

キャプチャーNアイコンをクリックします (図 150) 。

Note: ハンドルを切るとセンサー値が変化します。

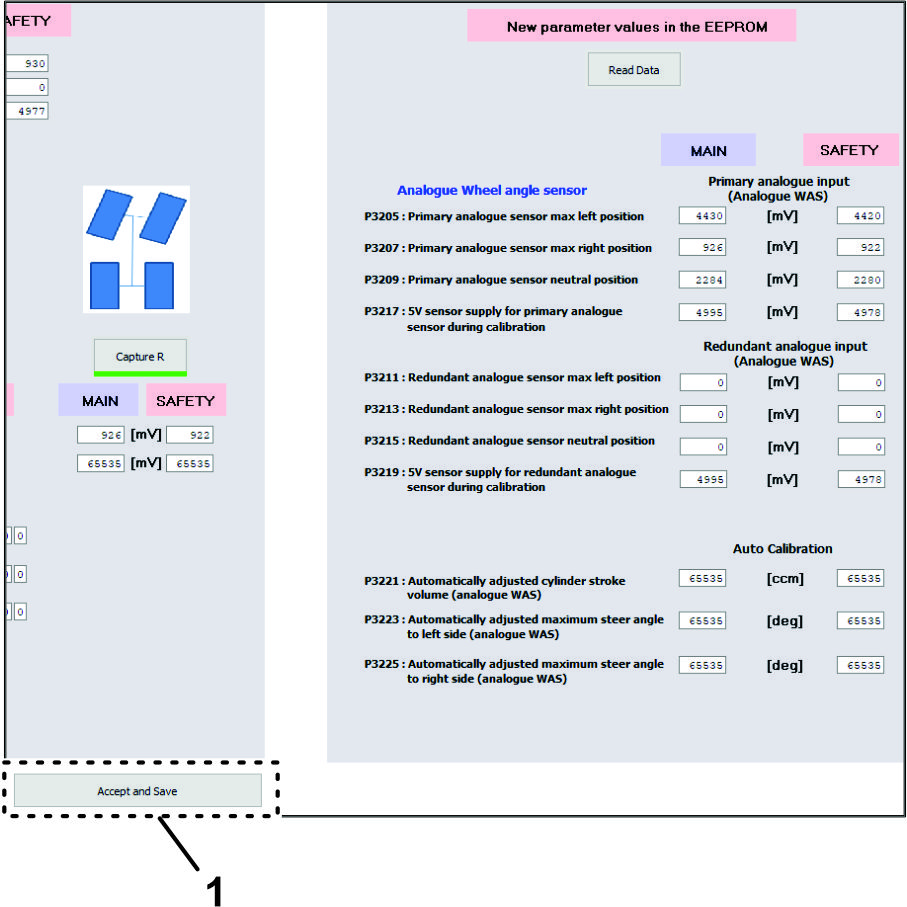

-

同意して保存アイコンをクリックします (図 151) 。

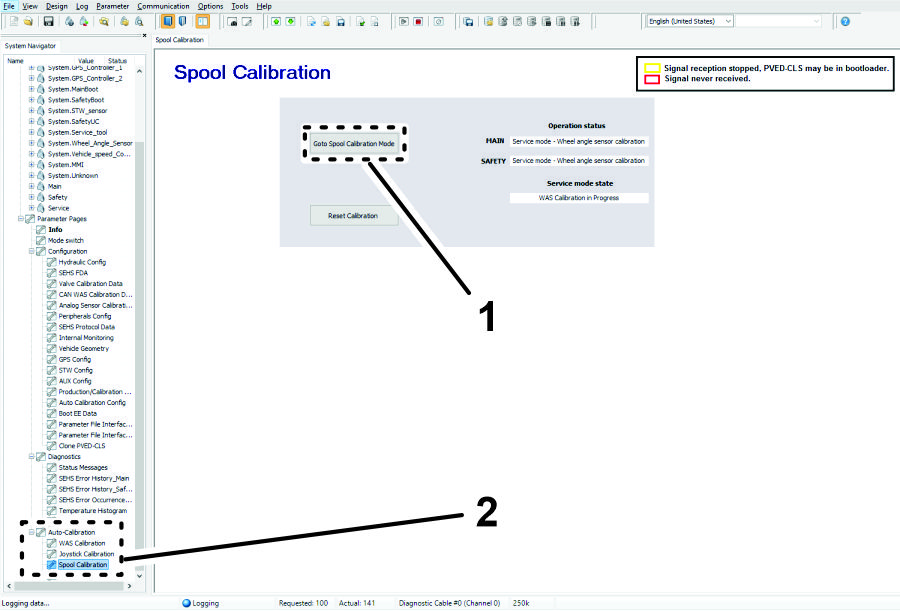

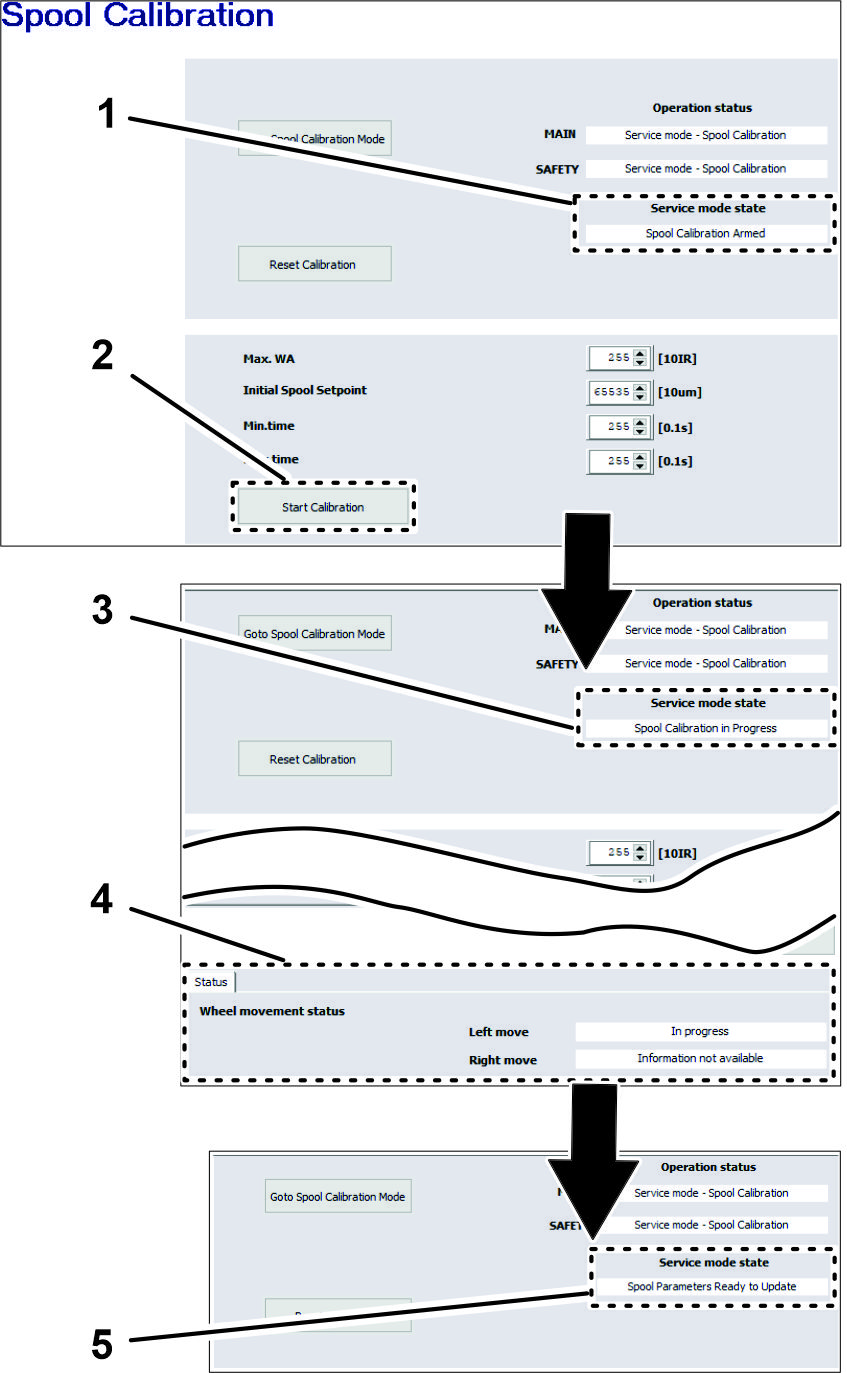

スプール校正プロセスの実行

-

必要に応じてハンドルを回転させて、フロントタイヤを真っ直ぐ前方に向けます。

-

ラップトップコンピューターで、スプール校正アイコンをクリックします(図 152).。

-

スプール校正ページで、スプール校正モードに移動アイコンをクリックします (図 152) 。

-

校正開始アイコンをクリックします (図 153) 。

Note: 校正を開始する前に、サービスモードの状態にスプール校正準備完了と表示される必要があります。

Important: ハンドルには触れないでください。

スプールの校正が進行している間、ハンドルが動きます。スプールの校正プロセスには数分かかります。ステータスタブでホイールの動きのステータスが変化することに注意してください。サービスモード状態フィールドにスプールパラメータの更新準備完了と表示されたら、校正は終了です。

-

スプール調整画面の下部にある同意して保存アイコンをクリックします (図 154) 。

-

エンジンを停止する。

-

USB/CANインターフェースケーブルのコネクタをキットのワイヤーハーネスのコネクタから外し、ワイヤーハーネスのコネクタにキャップを取り付けます(図 155)。

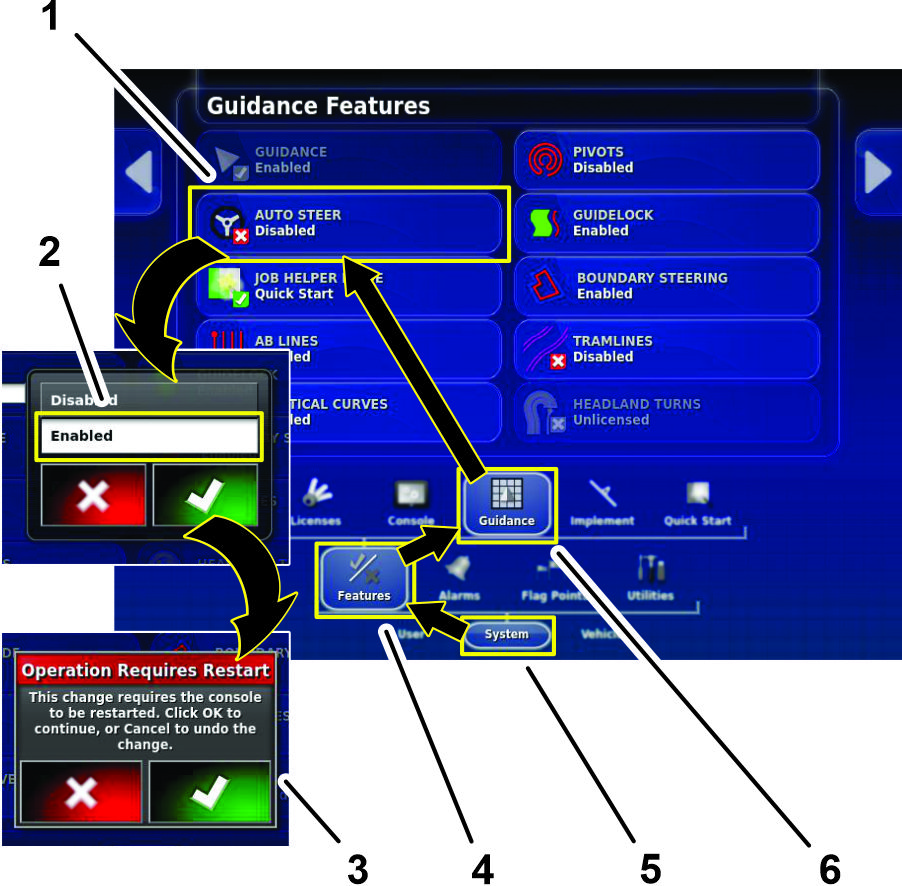

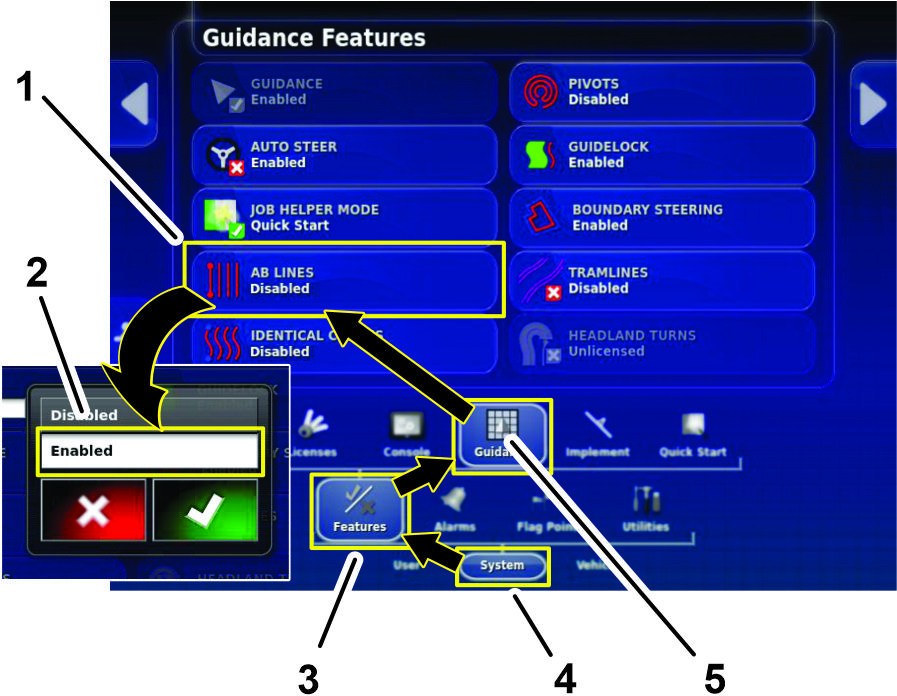

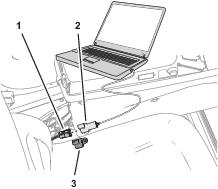

AutoSteerの有効化

ABラインを有効にする

ステアリングエンゲージメント値の設定

-

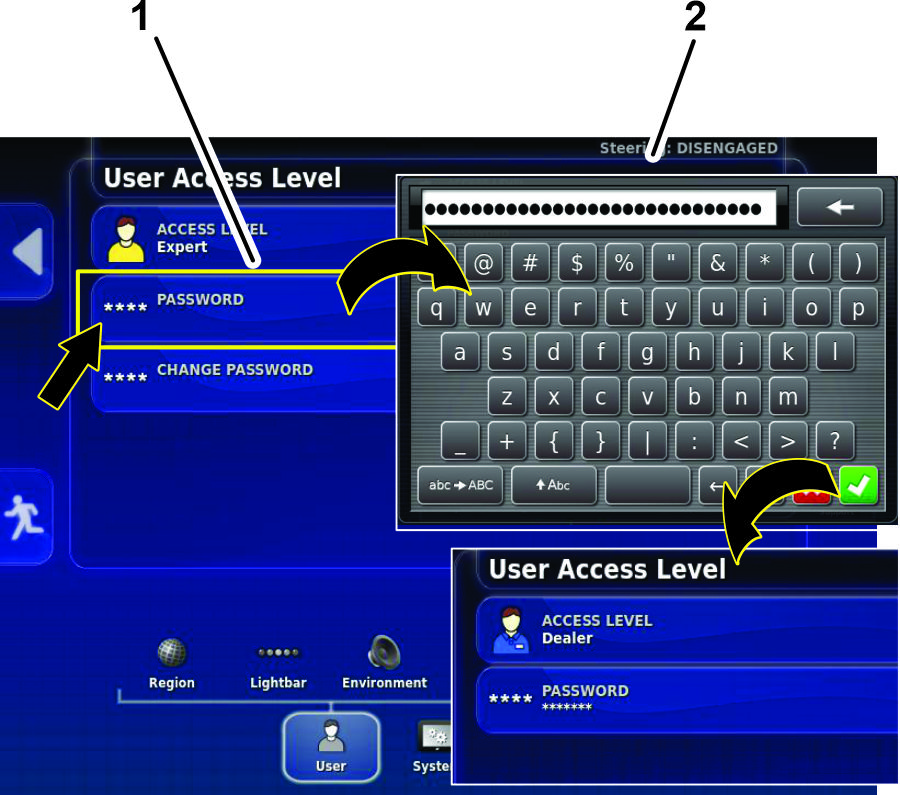

設定画面で、ユーザーアイコン、アクセスレベルアイコンを押します (図 158) 。

-

ユーザーアクセス画面のアクセスレベルアイコン(図 158)。

-

ダイアログボックスで、エキスパートアイコンを押し、確認アイコンを押します (図 158) 。

-

パスワードアイコンを押し、ポップアップキーボードウィンドウでディーラーパスワードを入力し、確認アイコンを押します (図 159) 。

Note: ユーザーのアクセスレベルにはディーラーが表示されます。

-

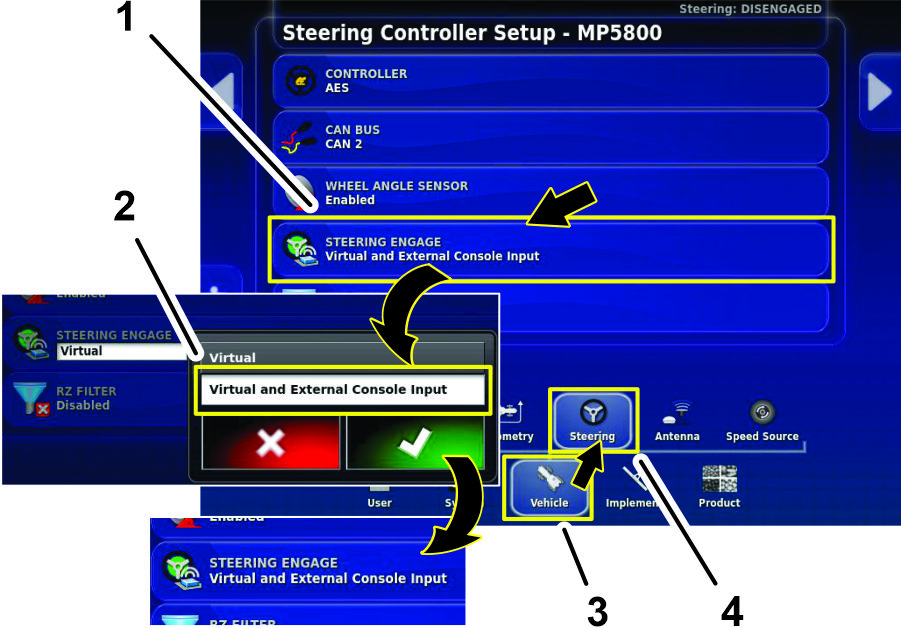

車両アイコンを押し、ステアリングアイコンを押します (図 160) 。

-

ステアリング作動アイコンを押します。(図 160)

-

ダイアログボックスで、仮想および外部コンソール入力アイコンを押し、確認アイコンを押します (図 160) 。

ホイール角度センサーの校正

-

マシンを開けた平らで、92メートル直線で運転できる場所に移動します。

-

ステアリングオプションアイコンを押します。(図 161)

ステアリングオプションメニューが表示されます。

-

オートステア校正アイコンを押します。 (図 161).

ステアリング校正メニューが表示されます。

-

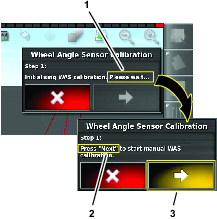

ホイール角度センサーアイコンを押します (図 161) 。

ホイール角度センサーの校正ウィザードが開始されます。

Note: 初期化されていませんというメッセージがコントロールコンソールに表示された場合は、マシンを数分間運転してください。

-

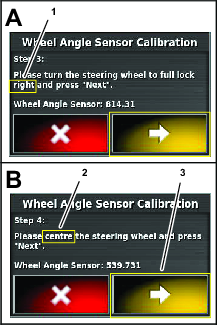

ステップ 1で、ホイール角度センサーの校正が初期化されるまで待ち、次のステップのアイコンを押します (図 162) 。

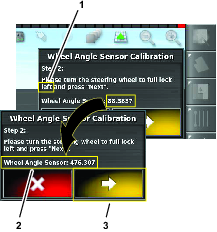

-

ステップ 2で、ハンドルを左にいっぱいに切り、停止し、次のステップのアイコンを押します (図 163) 。

Important: ハンドルが回転すると、ホイール角度センサーの値が変化することを確認します。

-

ステップ 3で、ハンドルを右にいっぱいに切り、次のステップのアイコンを押します (図 164) 。

-

ステップ 4で、タイヤが真っ直ぐ前方に揃うまでハンドルを回し、停止し、次のステップのアイコンを押します (図 164) 。

-

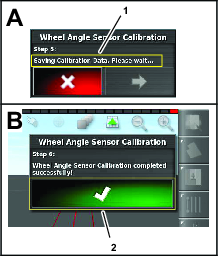

ステップ 5で、ホイール角度センサーの校正によってデータが保存されるまで待ち、次のステップのアイコンを押します (図 165) 。

-

ステップ 6で、適合アイコンを押します (図 165) 。

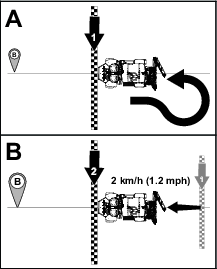

オートステアの取り付けバイアスの校正

この手順を使って、マシン上の受信機の位置を調整します。衛星受信機を最初に設置するとき、または衛星受信機を交換する場合は、衛星受信機の取り付けバイアスを校正します。

Note: この校正では、76メートル以上直線を走行するための平らなオープンエリアが必要です。

-

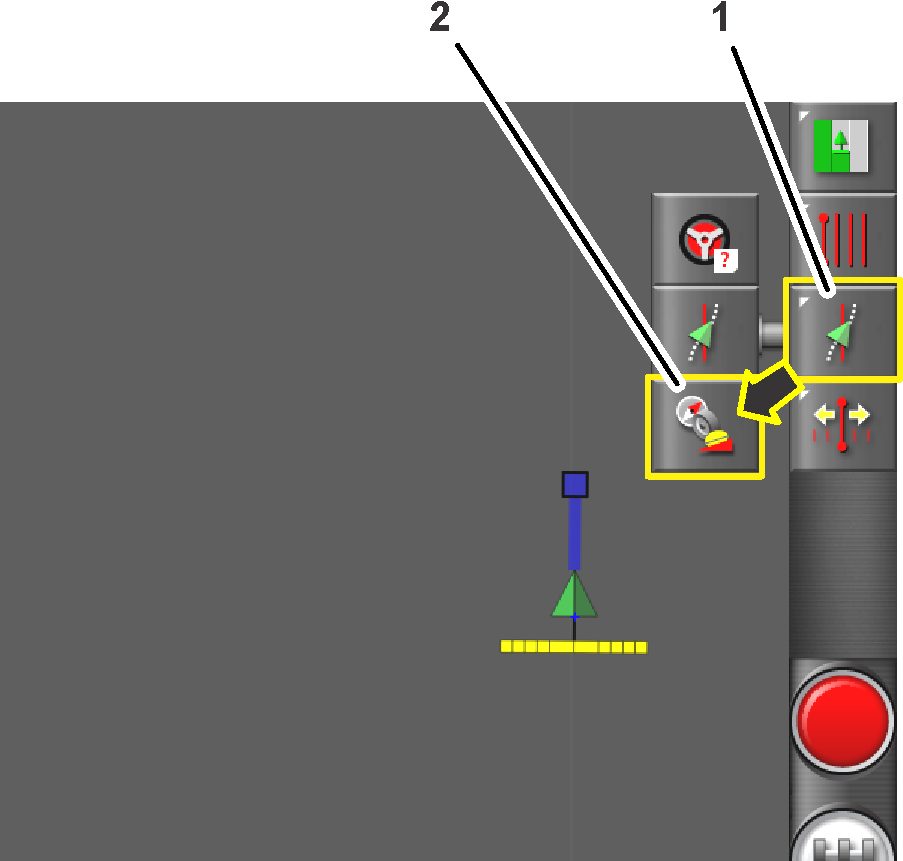

ステアリングオプションアイコンを押します。(図 166)

ステアリングオプションメニューが表示されます。

-

ステアリング校正アイコンを押します。(図 166)

ステアリング校正メニューが表示されます。

-

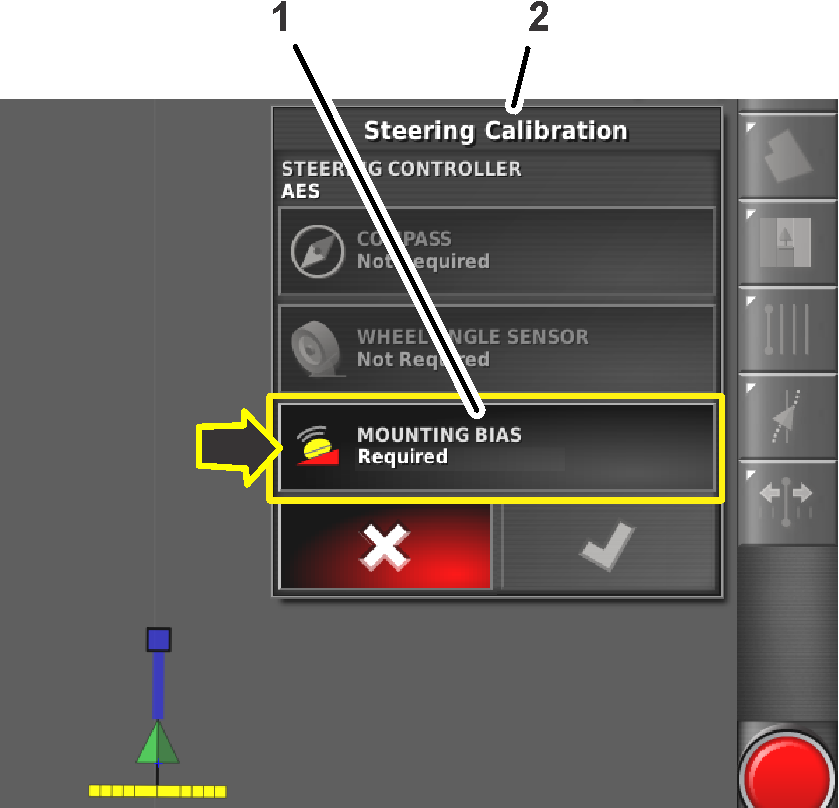

マウンティングバイアスアイコンを押します。(図 167)

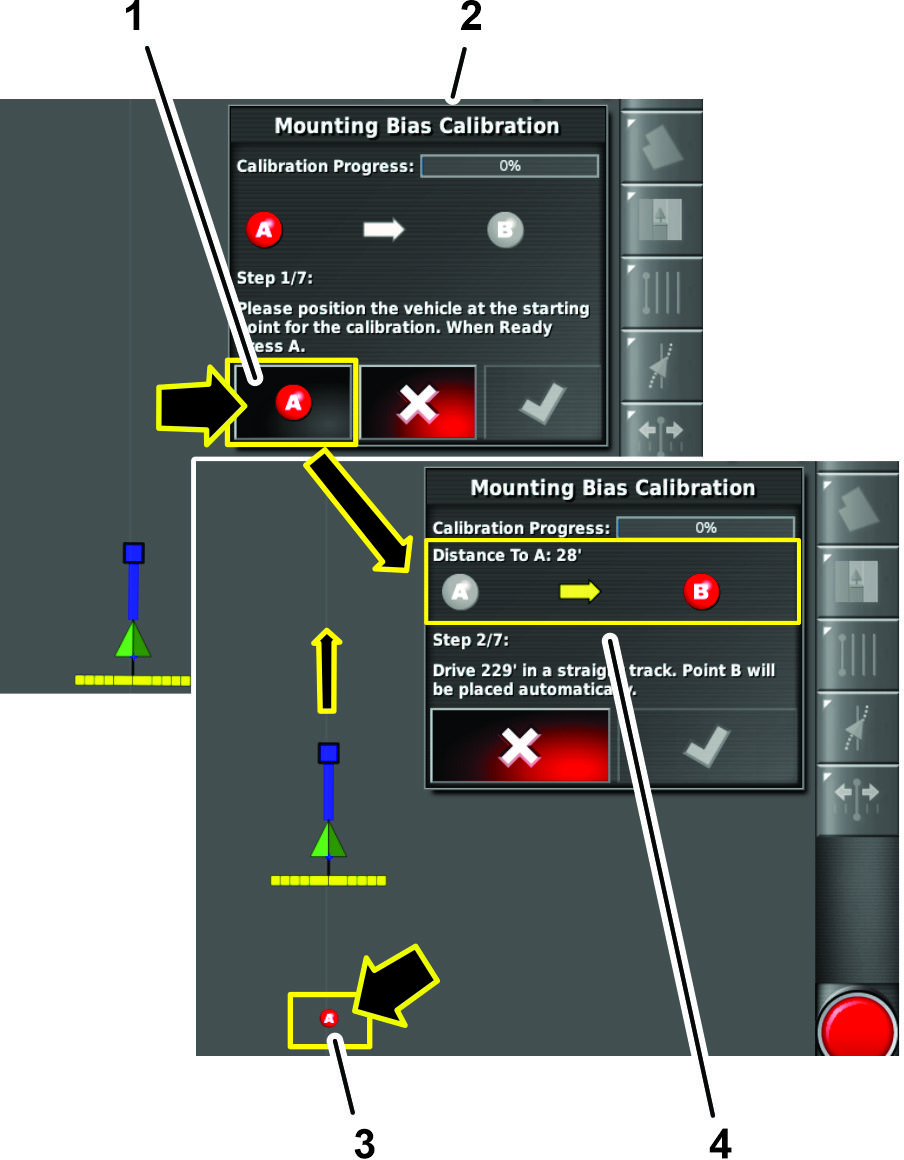

マウンティングバイアス校正ウィザードが表示されます。

Note: マウンティングバイアス アイコンが不要を示している場合は、マウンティングバイアス設定を校正する必要はありません。

-

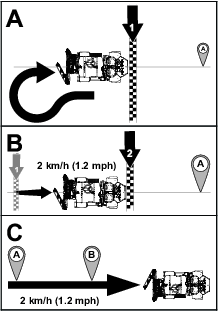

マシンをオープンエリアの端まで運転し、まっすぐに揃えて、ポジションAアイコンを押します。

Note: ポイントAシンボルがコントロールコンソールに表示されます。

-

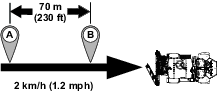

手動でマシンを2 km/hの速度でまっすぐに前進 (図 169) させます。

Note: ジオリンクは、マシンが70 m移動すると、ディスプレイに点Bのシンボルを自動的に挿入します。

-

コマンドコンソールに、校正プロセスの次の画面が表示されます。

機械を回転させて、コントロールコンソールのポジションAとポジションBのガイドラインに合わせます (図 170)。

-

マシンをポイントBに向けて移動し、AUTO STEERアイコン を押します。

Important: オートステア機能でマシンを操縦できるようにします。

-

点Bに到達する前に、マシンの対地速度を2 km/hに設定し、マシンのスロットルロックをオンにします (図 170)。

Note: オートステアは、ポイントBとAの間でマシンを操舵します (図 171)。

-

エンジンを止める。

-

コマンドコンソールには次の内容が表示されます:

-

ダイアログボックスが校正の進行状況100%を示したら、確認アイコンを押します (図 172) 。

-

ポイントAからポイントBへの取り付けバイアス校正パスを実行するための追加手順を含むダイアログ ボックス。

Note: ポイントAからポイントBへの取り付けバイアス校正パスを実行した後、システムが100%の校正の進行状況を示していない場合は、Toroテクニカルサポートセンターに問い合わせてください。

-

油圧オイルの量を点検する

油圧オイルの量を点検する。液面が低い場合は、油圧タンクに液を追加します。作動油の仕様と確認手順については、取扱説明書を参照してください。

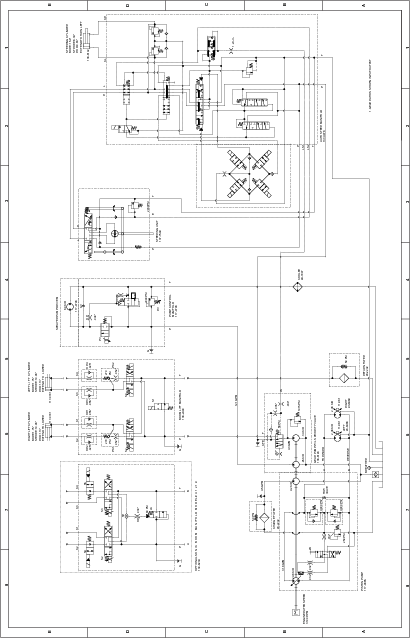

図面

油圧配線図 138-6255