Mantenimiento

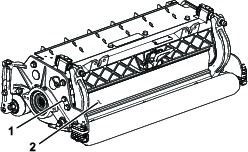

Apoyo de la unidad de corte

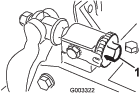

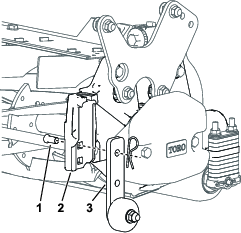

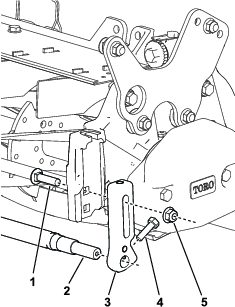

Cuando sea necesario inclinar la unidad de corte para tener acceso a la contracuchilla/el molinete, apoye la parte trasera de la unidad de corte en el soporte (suministrado con la unidad de tracción) para asegurarse de que las tuercas de los extremos de los tornillos de ajuste de la barra de asiento no estén apoyadas en la superficie de trabajo (Figura 25).

Lubricación de las unidades de corte

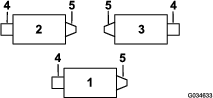

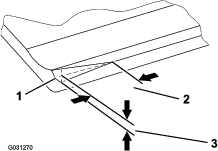

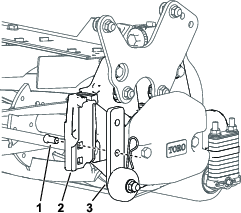

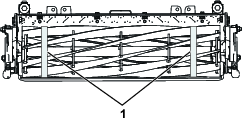

Lubrique regularmente los 5 engrasadores de cada unidad de corte (Figura 26) con grasa de litio Nº 2.

Hay 2 puntos de lubricación en el rodillo delantero, 2 en el rodillo trasero y 1 en la sección estriada del motor del molinete.

Note: El modelo 03192 no dispone de un rodillo delantero; solo hay 2 puntos de lubricación en el rodillo trasero y 1 la sección estriada del motor del molinete.

Important: El lubricar las unidades de corte inmediatamente después del lavado ayuda a purgar agua de los cojinetes y aumenta la vida de estos.

-

Limpie cada engrasador con un trapo limpio.

-

Aplique grasa hasta que salga grasa limpia de las juntas del rodillo y la válvula de alivio del cojinete.

-

Limpie cualquier exceso de grasa.

Especificaciones del molinete

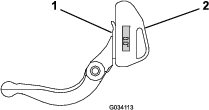

Afilado del molinete con rebajo

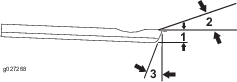

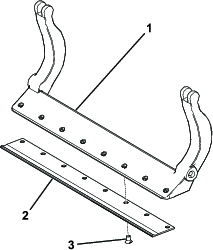

El molinete nuevo tiene una superficie de incidencia de 1,3 a 1,5 mm de anchura, y un rebajo de 30°.

Si la anchura de la superficie de incidencia es superior a 3 mm, haga lo siguiente:

-

Afile todas las cuchillas con un rebajo de 30° hasta que la anchura de la superficie de incidencia sea de 1,3 mm (Figura 27).

-

Afile el molinete con muela, sin rebajo, hasta que la excentricidad del molinete sea inferior a 0,025 mm.

Note: Esto hace que la superficie de incidencia se ensanche ligeramente.

Note: Para que los filos del molinete y de la contracuchilla duren más, después de amolar el molinete y/o la contracuchilla, vuelva a comprobar el contacto entre el molinete y la contracuchilla después de segar 2 calles, porque esto eliminará la rebaba, posiblemente creando un contacto incorrecto entre el molinete y la contracuchilla y por tanto acelerando el desgaste.

-

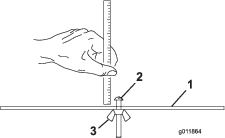

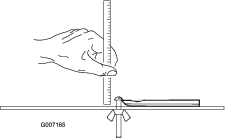

Con una cinta de medición de diámetro, mida el diámetro exterior del molinete en ambos extremos (Figura 28); la diferencia en el diámetro exterior entre los extremos debe ser inferior a 0,250 mm. Si la diferencia es superior, amole para corregir la diferencia.

Note: La cinta de medición de diámetro exterior se encuentra disponible a través de su distribuidor Toro autorizado.

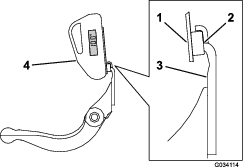

Instalación del conjunto de eje delantero para el amolado del molinete

Important: Debe solicitar las siguientes piezas para poder instalar la unidad de corte en una máquina de amolado de molinete:

| Cant. | Pieza | N.º de pieza |

| 2 | Soporte de ADC delantero | 125-2796 |

| 2 | Perno de cuello cuadrado (⅜" x 1½") | 3231-4 |

| 2 | Contratuerca (⅜") | 104-8301 |

| 2 | Perno de cabeza hexagonal (5/16" x 1⅛") | 322-16 |

| 1 | Eje del rodillo delantero | 117-0957 |

-

Retire los conjuntos de rodillo de taller (si están equipados); consulte Ajuste la posición de los rodillos del taller (Modelo 03192 solamente).

-

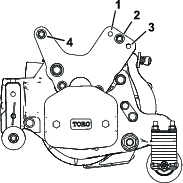

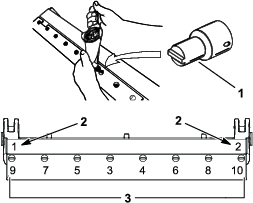

Con los pernos de cuello cuadrado y las contratuercas, instale los soportes de ADC delanteros en el taladro superior de la placa lateral (Figura 29).

Important: Asegúrese de que el soporte de ADC esté instalado con el perno de cuello cuadrado en la parte superior de la ranura, de forma que el soporte de ADC esté lo más bajo posible.

-

Instale el eje en la parte inferior de los soportes de ADC con los 2 pernos de cabeza hexagonal.

-

Asegúrese de que el eje esté paralelo a la unidad de corte; si no lo está, afloje el perno de cuello cuadrado en el lado inferior y apriételo de nuevo cuando el eje esté paralelo.

Mantenimiento de la contracuchilla

La tabla siguiente indica los límites de ajuste de la contracuchilla.

Important: La operación de la unidad de corte con la contracuchilla por debajo del “límite de ajuste” puede dar como resultado un deficiente aspecto después del corte, y puede reducir la integridad estructural de la contracuchilla en caso de impacto.

| Tabla de límite de ajuste de la contracuchilla (contracuchilla de producción) | ||||

| Contracuchilla | Pieza Nº | Altura del filo de la contracuchilla | Límite de ajuste* | Ángulos de amolado de la parte superior/delantera |

| Altura de corte baja | 147-1248 (69 cm) | 5,6 mm | 4,8 mm | 10/5° |

| 147-1252 (81 cm) | ||||

| EdgeMax® | 137-6095 (69 cm) | 6,9 mm | 4,8 mm | 10/5° |

| De serie | 147-1249 (modelo 03189/90, 69 cm) | 6,9 mm | 4,8 mm | 10/5° |

| 147-1253 (modelo 03191, 81 cm) | ||||

| Servicio pesado | 147-1250 (modelo 03192, 69 cm) | 9,3 mm | 4,8 mm | 10/5° |

| 147-1254 (81 cm) | ||||

Note: Todos los límites de ajuste de la contracuchilla se miden en relación con su cara inferior (Figura 31).

Comprobación del ángulo de rectificado superior

El ángulo de rectificado de las contracuchillas es muy importante.

Utilice el indicador de ángulo (Pieza Toro N° 131-6828) y el soporte del indicador de ángulo (Pieza Toro N° 131-6829) para comprobar el ángulo producido por su muela, y corrija cualquier falta de precisión.

-

Coloque el indicador de ángulo en el lado inferior de la contracuchilla, según se muestra en Figura 32.

-

Pulse el botón Alt Zero del indicador de ángulo.

-

Coloque el soporte del indicador de ángulo sobre el filo de la contracuchilla de manera que el borde del imán esté enrasado con el filo de la contracuchilla (Figura 33).

Note: La pantalla digital debe estar visible desde el mismo lado durante este paso que durante el paso 1.

-

Coloque el indicador de ángulo en el soporte, según se muestra en Figura 33.

Note: Este es el ángulo que produce su muela, y no debe variar en más de 2° del ángulo de amolado superior recomendado.

Mantenimiento de la barra de asiento

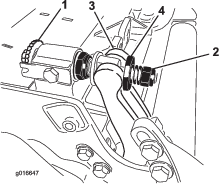

Cómo retirar la barra de asiento

-

Gire los tornillos de ajuste de la barra de asiento en sentido antihorario para alejar la contracuchilla del molinete (Figura 34).

-

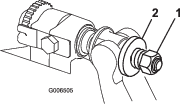

Afloje la tuerca de tensado del muelle hasta que el muelle deje de presionar la arandela contra la barra de asiento (Figura 34).

-

En cada lado de la máquina, afloje la contratuerca que fija el perno de la barra de asiento (Figura 35).

-

Retire todos los pernos de la barra de asiento, para poder tirar de la barra hacia abajo y retirarla de la unidad de corte (Figura 35).

Guarde las 2 arandelas de nylon y la arandela de acero de cada extremo de la barra de asiento (Figura 36).

Instalación de la barra de asiento

-

Instale la barra de asiento, colocando las pestañas de montaje entre la arandela y el tornillo de ajuste de la barra de asiento.

Important: Centre los mecanismos de ajuste DPA en las pestañas de la barra de asiento, como se muestra en la Figura 37.Si se instalan los mecanismos de ajuste DPA contra las pestañas de la barra de asiento, puede afectar negativamente al contacto entre la contracuchilla y el molinete.

-

Sujete la barra de asiento a cada placa lateral con los pernos de la barra (con tuercas en los pernos) y 3 arandelas (6 en total).

-

Coloque una arandela de nylon en cada lado del saliente de la placa lateral. Coloque una arandela de acero por fuera de cada arandela de nylon (Figura 36).

-

Apriete los pernos de la barra de asiento a 37–45 N·m.

-

Apriete lentamente las contratuercas de la barra de asiento hasta que apenas pueda girar a mano las arandelas de acero exteriores.

Important: No apriete demasiado las contratuercas o desviarán las placas laterales.

Note: La arandela de nylon situada entre la barra de asiento y la placa lateral tendrá un espacio pequeño.

-

Apriete la tuerca de tensado del muelle hasta que el muelle esté comprimido del todo, luego aflójela 1/2 vuelta (Figura 38).

Especificaciones de la contracuchilla

Instalación de la contracuchilla

-

Elimine el óxido, las incrustaciones y la corrosión de la superficie de la barra de asiento y aplique una capa fina de aceite sobre ella.

-

Limpie las roscas de los tornillos

-

Aplique compuesto antiadherente a los tornillos e instale la contracuchilla en la barra de asiento.

-

Apriete los 2 tornillos exteriores a 1 N∙m; consulte la Figura 40.

-

Trabajando desde el centro de la contracuchilla, apriete los tornillos a 23-28 N·m; consulte la Figura 40.

-

Rebaje la contracuchilla.

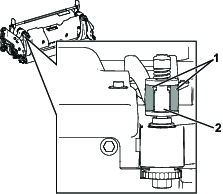

Mantenimiento de los ajustadores de dos puntos (DPA) de servicio pesado

-

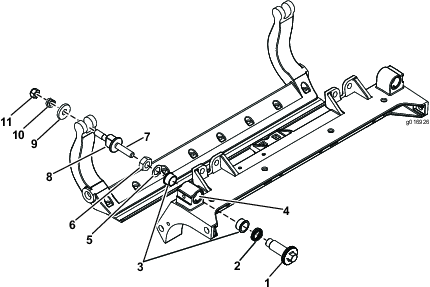

Retire todas las piezas (consulte las Instrucciones de instalación del Kit HD DPA y la Figura 41).

-

Aplique compuesto antigripante en la parte interior de la zona de los casquillos del bastidor central de la unidad de corte (Figura 41).

-

Alinee los salientes de los casquillos con brida con las ranuras del bastidor, e instale los casquillos (Figura 41).

-

Instale una arandela ondulada sobre el eje del ajustador e introduzca el eje del ajustador en los casquillos con brida del bastidor de la unidad de corte (Figura 41).

-

Sujete el eje del ajustador con una arandela plana y una contratuerca (Figura 41).

-

Apriete la contratuerca a 20–27 N·m.

Note: El eje del ajustador de la barra de asiento tiene rosca a izquierdas.

-

Aplique compuesto antiadherente a las roscas del tornillo de ajuste de la barra de asiento que encaja en el eje del ajustador.

-

Enrosque el tornillo del ajustador de la barra de asiento en el eje del ajustador.

-

Instale provisionalmente la arandela endurecida, el muelle y la tuerca de tensado del muelle en el tornillo de ajuste.

-

Instale la barra de asiento, posicionando las pestañas de montaje entre la arandela y el mecanismo de ajuste de la barra de asiento.

-

Sujete la barra de asiento a cada placa lateral con los pernos de la barra (con tuercas en los pernos) y las 6 arandelas.

Note: Coloque una arandela de nylon en cada lado del saliente de la placa lateral.

-

Coloque una arandela de acero por fuera de cada arandela de nylon (Figura 41).

-

Apriete los pernos de la barra de asiento a 37–45 N·m.

-

Apriete las contratuercas hasta que la arandela de acero exterior deje de girar, y la holgura quede eliminada, pero no apriete demasiado ni desvíe las placas laterales.

Note: Las arandelas del interior pueden tener cierta holgura (Figura 41).

-

Apriete la tuerca de cada ajustador de la barra de asiento hasta que el muelle de compresión esté comprimido del todo, luego afloje la tuerca ½ vuelta (Figura 41).

-

Repita el procedimiento en el otro extremo de la unidad de corte.

-

Ajuste la contracuchilla contra el molinete; consulte Ajuste de la contracuchilla contra el molinete.

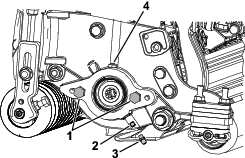

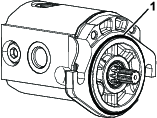

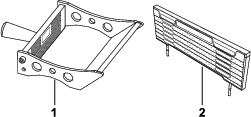

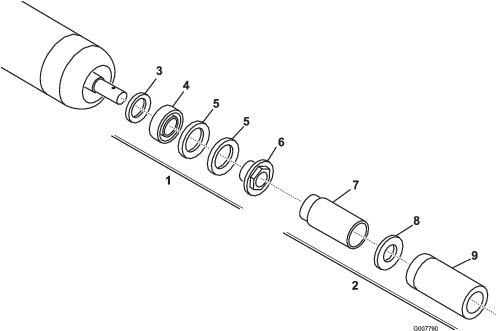

Mantenimiento del rodillo

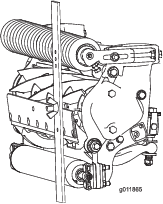

Para facilitar el mantenimiento del rodillo están disponibles el kit de reacondicionamiento de rodillo, pieza N.º 114-5430 y el kit de herramientas para el reacondicionamiento de rodillo, pieza N.º 115-0803 (Figura 42). El Kit de reacondicionamiento de rodillo incluye todos los cojinetes, tuercas de cojinetes, juntas y retenes necesarios para reacondicionar un rodillo. El Kit de herramientas para el reacondicionamiento de rodillo incluye todas las herramientas y las instrucciones de instalación necesarias para reacondicionar un rodillo con el kit de reacondicionamiento de rodillo. Consulte el catálogo de piezas o póngase en contacto con su Distribuidor Autorizado Toro si necesita ayuda.

, que significa: Cuidado, Advertencia o Peligro

– instrucción relativa a la seguridad personal. El incumplimiento

de estas instrucciones puede dar lugar a lesiones personales o la

muerte.

, que significa: Cuidado, Advertencia o Peligro

– instrucción relativa a la seguridad personal. El incumplimiento

de estas instrucciones puede dar lugar a lesiones personales o la

muerte.